文章编号: 2096-3203(2023)03-0242-08 中图分类号: TM85

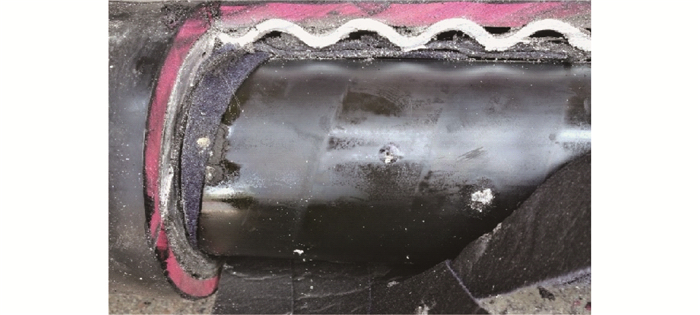

高压交联聚乙烯(cross-linked polyethylene, XLPE)绝缘电缆制造工艺简单、性能可靠、运行维护方便,是高压电力电缆的主要形式,在输配电网路线中被广泛应用[1-2]。我国使用的XLPE电缆绝大多数都采用皱纹铝套结构,在金属套与绝缘层间设有缓冲层。缓冲层可采用半导电阻水带、半导电缓冲带或铜丝纤维编织布等,具有纵向阻水、吸收径向热膨胀等功能,可以改善金属套与缓冲层的电气接触能力[1, 3-5]。近年来发生了多起高压XLPE电缆缓冲层烧蚀故障,这些故障电缆缓冲层表面有白色烧灼点,部分损伤深入到绝缘屏蔽,甚至发生击穿。该故障在发展过程中无明显现象,缺少有效的检测手段,难以提前发现缺陷进行维护或更换,给电网的安全稳定运行带来极大的隐患[5-8]。

宫瑞磊等指出当金属套和缓冲层不能紧密接触时,二者间会形成较高电位差,存在气隙放电的可能[9]。张静等同样认为金属套与绝缘屏蔽的脱离引发烧蚀,引入允许脱离距离的概念,通过仿真分析计算得到,当缓冲层的电阻率在105 Ω ·mm以下时,允许的脱离距离达到1 186 mm[10]。李陈莹等分析3起高压电缆缓冲层放电案例,总结出缓冲层未采用半导电材料而长期进水运行时,铜丝纤维编织布生产设计缺陷等可能引发放电烧蚀[11]。周松霖等则通过仿真和烧蚀实验验证了电缆内部的放电现象确实存在[12]。

针对缓冲层灼伤故障机理的解决方案大多倾向于降低缓冲带材的电阻率[10, 13-15]而降低缓冲带电阻率要增加缓冲带中炭黑的含量,在生产中须加入更多的胶水以使炭黑附着,该方法降低电阻率的效果有限,也影响了缓冲层的整体性能。电缆结构优化同样有利于解决放电烧蚀问题。张玮玮等进行了电场仿真,提出应采用适当增加缓冲层厚度或铝护套轧纹深度等手段以保证缓冲层与铝护套在任何情况下都能够紧密接触[16],但未对改变缓冲层厚度或铝护套轧纹深度带来的影响进行分析,仅在加强缓冲层与铝护套接触的角度进行讨论。汪传斌运用有限元仿真分析了不同优化条件下缓冲层结构的影响,提出了缓冲层与金属套的结构设计优化建议[17]。以上研究都仅通过仿真分析得到结论,未与实际的电缆运行状况有效结合,缺少有效的试验验证,与实际故障的对应性较弱。

文中首先基于110 kV XLPE电缆建立有限元仿真模型,研究缓冲层放电灼伤的典型机理,依照电路模型分析讨论了不同结构参数下气隙电场分布的变化;然后建立电缆模拟接触试验装置,通过具体的试验验证,对比讨论各优化方案的影响,分析放电灼伤的关键因素,为电缆设计生产及故障分析提供参考。

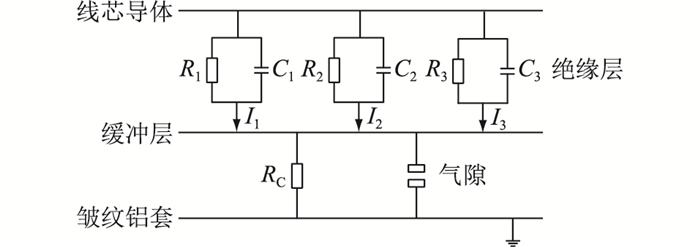

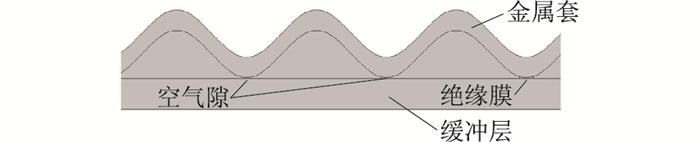

1 缓冲层电场分布仿真 1.1 电路模型分析图 1为缓冲层与皱纹铝套接触不良情况下的等效电路模型。R1、R2、R3和C1、C2、C3为绝缘层的等效电阻和电容;RC为单个波谷对应的缓冲层与金属套的等效电阻,包含接触电阻及其本身电阻;I1、I2、I3为电缆的径向电流。

|

图 1 缓冲层与皱纹铝套接触不良情况下等效电路模型 Fig. 1 The equivalent circuit in case of poor contact between buffer layer and corrugated aluminum sheath |

正常情况下,径向电流通过各个RC流入金属套[18-20]。当电缆设计热膨胀预留空间过大或运行时负荷过低,热膨胀未达到设计水平,金属套与缓冲层接触能力变差将产生间隙。原有的部分波谷对应的RC变成气隙,径向电流流过剩余RC在缓冲层与金属套间形成电势差,可能导致气隙间放电。

1.2 仿真模型分析文中将YJLW03 64/110 kV电缆作为仿真对象建立仿真模型。在不影响仿真结果及精度的前提下,作出以下假设[21-24]:

(1) 制造敷设过程中须严格控制电缆绝缘偏心度,电缆结构接近于轴对称,文中采用二维轴对称模型进行仿真;

(2) 金属套外为沥青防蚀层和外护套,其对内部电场无影响,在仿真模型中省去该部分结构。

依照上述假设和表 1中的尺寸及材料参数,建立仿真模型。

|

|

表 1 仿真模型尺寸及材料参数 Table 1 The structural and material parameters of the model |

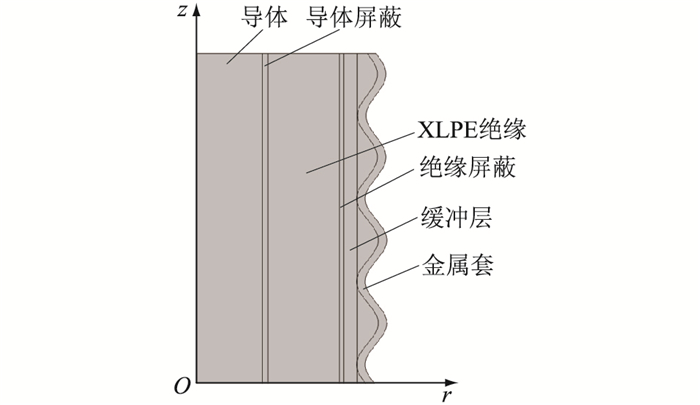

缓冲层参数根据缓冲层状态进行设置;模型中使用正弦函数曲线模拟金属套的皱纹,其中轧纹深度为5 mm, 节距为20 mm。仿真模型二维平面图如图 2所示。

|

图 2 二维轴对称仿真模型 Fig. 2 The 2D axisymmetric simulation model |

根据GB/T 11017.1—2014,110 kV电缆最高运行线电压为126 kV,则电缆线芯上施加的交流相电压幅值为102.88 kV,频率为50 Hz。皱纹铝套接地良好,整体体现为地电位。

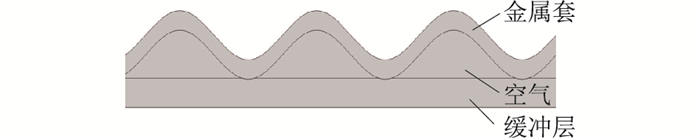

缓冲层与金属套的正常接触结构如图 3所示,在仿真模型中将金属套压入缓冲层0.1 mm,以模拟二者紧密接触的情况。

|

图 3 缓冲层与金属套的正常接触模型 Fig. 3 Normal contact model of buffer layer and metal sheath |

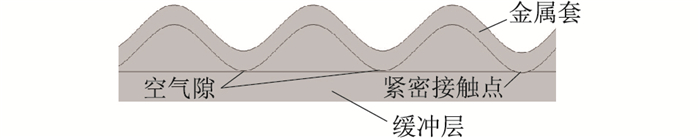

缓冲层与金属套接触不良存在间隙时的异常接触结构如图 4所示, 在仿真模型中非接触的金属套波谷与缓冲层间设置0.1 mm宽的空气隙。

|

图 4 缓冲层与金属套的异常接触模型 Fig. 4 Abnormal contact model of buffer layer and metal sheath |

缓冲带长时间受潮后会析出白色的阻水粉,其主要成分为聚丙烯酸酯,遇水后会迅速膨胀,阻止水分的轴向迁移。阻水粉为不导电物质,堆积在金属套与缓冲层接触点附近,形成绝缘膜,进一步降低金属套与缓冲层的电气接触性能,加剧放电灼伤故障的发生,如图 5所示。

|

图 5 缓冲层与绝缘屏蔽层上的阻水粉分布 Fig. 5 Water-blocking powder distribution on buffer layer and insulation shielding layer |

阻水粉堆积情况下的缓冲层与金属套的接触结构如图 6所示,在仿真模型中设置0.1 mm厚的绝缘膜以模拟阻水粉的堆积。

|

图 6 阻水粉堆积情况下缓冲层与金属套的接触模型 Fig. 6 The contact model of buffer layer and metal sheath with water-blocking powder accumulation |

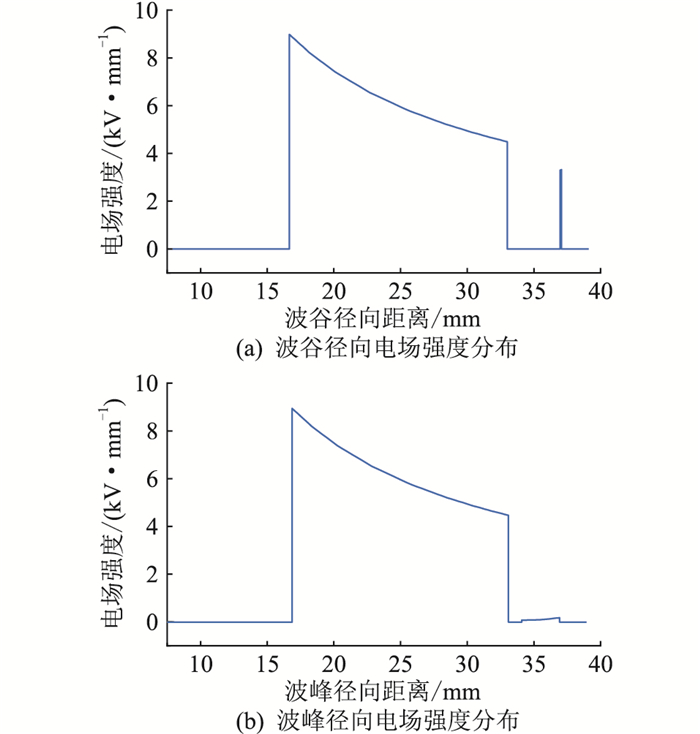

当缓冲层与金属套接触不良时,电缆模型设置了1个良好接触波谷和9个气隙波谷,以模拟长距离的不良接触情况。电缆金属套波谷和波峰的径向电场强度分布如图 7所示。

|

图 7 径向电场强度分布 Fig. 7 The radial electric field intensity distribution |

由图 7可知,无论是波峰还是波谷,电缆径向电场强度主要集中于XLPE绝缘层,其他部分的电场强度相对较小;导体电势最高,金属套电势最低,电势降落主要发生在XLPE绝缘层,这符合电缆设计的要求。

波谷径向电场与波峰径向电场的主要区别在缓冲层与金属套之间:接触不良的缓冲层与金属套间存在电势差,波峰位置的气隙较宽,电场强度较小,而波谷位置气隙较窄,电场强度较大。因此放电烧蚀故障集中于金属套波谷区域。

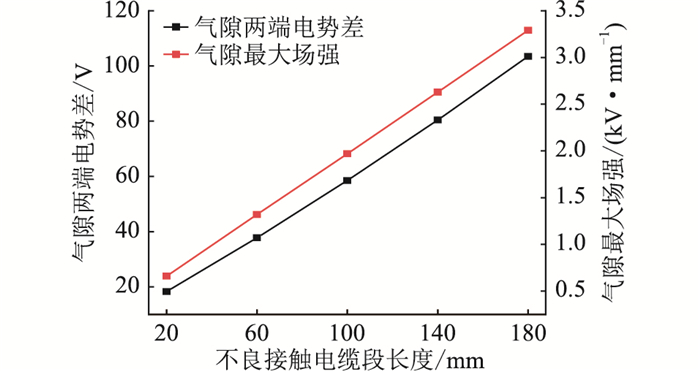

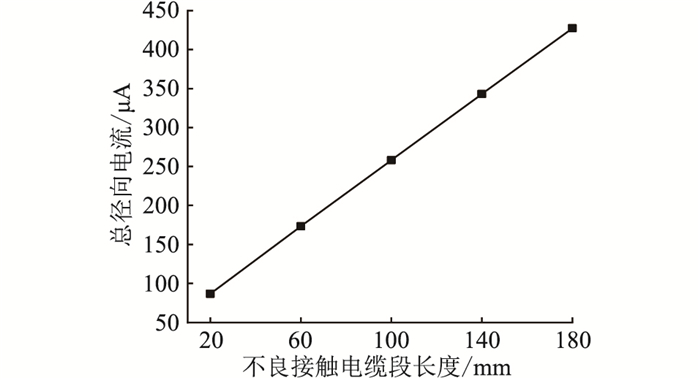

1.3.1 不良接触电缆段长度仿真模型设置1个良好接触波谷,改变气隙波谷数量和不良接触电缆段长度。共设置5组不同的气隙波谷数量进行仿真,气隙数目分别为1、3、5、7、9,对应的不良接触电缆长度分别为20、60、100、140、180 mm。5组仿真中气隙两端电势差和最大场强随不良接触电缆段长度变化如图 8所示。

|

图 8 电势差和最大场强随不良接触长度的变化曲线 Fig. 8 The curves of potential difference and maximum electric field intensity with bad contact length |

由图 8可知,当电缆中的不良接触长度增大时,缓冲层与金属套的电势差上升,气隙间电场强度随之上升,更易发生放电。不良接触电缆段长度增加,意味着更长距离内的径向电流通过唯一的良好接触波谷流入金属套,流经RC的总径向电流增大,缓冲层与金属套间的电势差就会增加,气隙间电场强度也随之增加。流经良好接触波谷的总径向电流随不良接触电缆段长度变化,如图 9所示。

|

图 9 总径向电流随不良接触长度的变化曲线 Fig. 9 The curve of potential difference and maximum electric field intensity with bad contact length |

由图 9可知,随着不良接触电缆的长度由20 mm增至180 mm,总径向电流由80 μA线性增长为430 μA。

当设置9个气隙波谷,即图 8中不良接触电缆段长度为180 mm时,最大场强达到了3.29 kV/mm,已经超过空气击穿场强(3 kV/mm)。在电缆设计制造过程中,控制缓冲层与金属套紧密接触在预防缓冲层放电灼伤方面具有重要意义。

1.3.2 缓冲带受潮电缆运行过程中,缓冲带受潮会导致2种情况:缓冲层电气性能的改变和阻水粉末的堆积。电缆模型设置1个良好接触波谷和5个气隙波谷。调整缓冲层电气性能参数以模拟缓冲层受潮前后的变化:干燥情况下,缓冲层相对介电常数为100,电阻率为1×105 Ω ·cm;受潮状态下,缓冲层相对介电常数为1 000,电阻率设置为1×107 Ω ·cm。在缓冲层与金属套接触波谷位置设置厚0.1 mm厚的绝缘膜(电导率为1×10-7 S ·m)以模拟阻水粉末的堆积。3组仿真对比结果如表 2所示。

|

|

表 2 缓冲带受潮仿真结果对比 Table 2 Comparison of simulation results of wet buffer layer |

由表 2可知,无论是受潮导致缓冲层电气性能变化,还是阻水粉堆积,气隙两端电势差和场强都显著增加。2种情况都使缓冲层与金属套的电气接触性能变差,RC显著增加,加大气隙两端电势差,更容易发生放电灼伤。

在电缆制造敷设过程中,应尽可能避免缓冲层受潮,抑制缓冲带电气性能变差。对纵向阻水要求不高场合中使用的电缆,可使用无阻水粉的缓冲带材料,以消除阻水粉对缓冲层与金属套的影响。

1.3.3 金属套与缓冲层接触情况模型设置1个良好接触波谷和5个气隙波谷,调整金属套压入缓冲层的尺寸以模拟金属套与缓冲层不同的接触情况。仿真结果如表 3所示。

|

|

表 3 金属套与缓冲层接触仿真结果对比 Table 3 Comparison of simulation results of contact between metal sheath and buffer layer |

由表 3中不同深压尺寸的仿真结果可知,金属套深压入缓冲层,降低了二者的接触电阻,有效减小了气隙两端的电势差。缓冲带具有一定的可压缩性,金属套与缓冲层的接触不能是单纯的尺寸匹配,二者界面处应有一定的压力才可以保证具有良好的电气接触性能。

1.3.4 缓冲带厚度电缆制造厂家的电缆产品缓冲层的搭接方式和带材厚度各不相同,缓冲层总厚度在2.0~6.0 mm间均有分布。在满足缓冲层设计要求的前提下,缓冲层厚度改进是否有利于缓解放电导致的烧蚀值得分析。

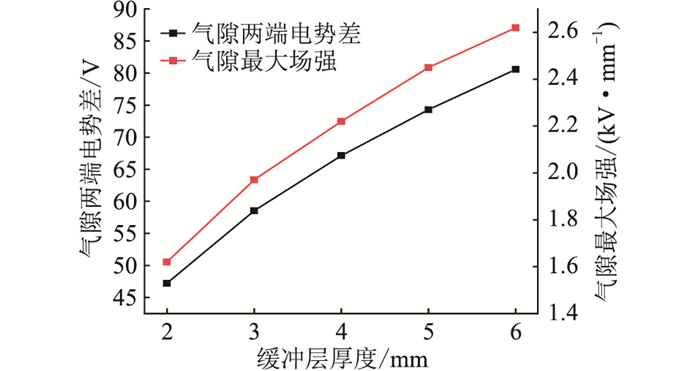

电缆模型设置1个良好接触波谷和5个气隙波谷,共设置5组不同厚度的缓冲层结构进行仿真,分别为2.0、3.0、4.0、5.0、6.0 mm。5组仿真中气隙两端电势差和最大场强随缓冲层厚度变化,如图 10所示。

|

图 10 电势差和最大场强随缓冲层厚度的变化曲线 Fig. 10 The curves of potential difference and maximum electric field intensity with buffer layer thickness |

由图 10可知,随着缓冲层厚度增加,RC增加,气隙两端电势差增加。当缓冲层厚度从2.0 mm增长到6.0 mm时,空气隙的最大场强从1.62 kV/mm增加到2.62 kV/mm,增加了61.7%。

在满足缓冲层设计要求的前提下,减小缓冲层厚度有利于改善气隙中的电场畸变以及缓解放电烧蚀。

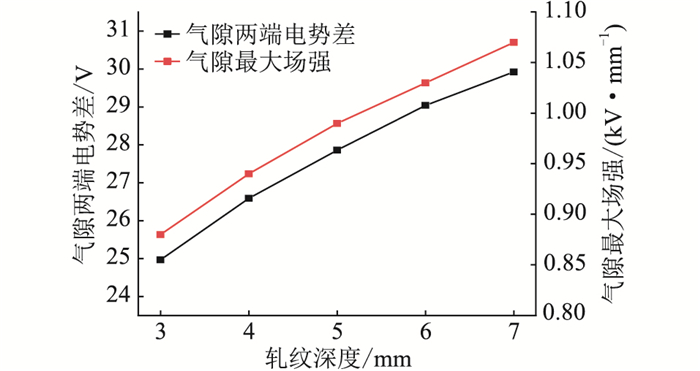

1.3.5 轧纹深度轧纹深度需使电缆的弯曲性能得到满足,对电缆内缓冲层与金属套间的电场有影响。电缆模型设置1个良好接触波谷和2个气隙波谷,共设置5组不同的轧纹深度进行仿真,分别为3.0、4.0、5.0、6.0、7.0 mm。5组仿真中气隙两端电势差和最大场强随轧纹深度变化如图 11所示。

|

图 11 电势差和最大场强随轧纹深度的变化曲线 Fig. 11 The curves of potential difference and maximum field intensity with corrugated depth |

由图 11可知,轧纹深度越小,气隙两端电势差和最大场强也越小。轧纹深度对电场的影响有两方面:相同压入深度情况下,轧纹深度的减小使接触点波谷的接触面积增加,减小了RC,气隙两端电势差降低;轧纹深度越小,波谷位置的相对曲率半径越大,使电场分布的不均匀性降低。二者共同作用使气隙最大场强下降。

针对上述结果可知,轧纹深度进一步减小,气隙最大场强也减小。轧纹深度接近0时,皱纹铝套变为平铝套。平铝套不存在皱纹铝套波峰波谷的结构,电气接触性能优良,不易出现长距离的不良接触,几乎不会在缓冲层与金属套间产生电势差,可以有效避免皱纹铝套放电烧蚀的可能。

2 模拟实验气隙是否会发生放电由气隙两端电势差及气隙宽度决定。气隙宽度取决于不良接触电缆的实际状态,难以进行控制;而电势差很大程度受电缆设计决定。第1章仿真了缓冲层与金属套间气隙的电场强度,分析了部分电缆设计参数对场强的影响。第2章利用模拟电缆结构试验,针对缓冲层与金属套的电势差对仿真结果作进一步的验证。

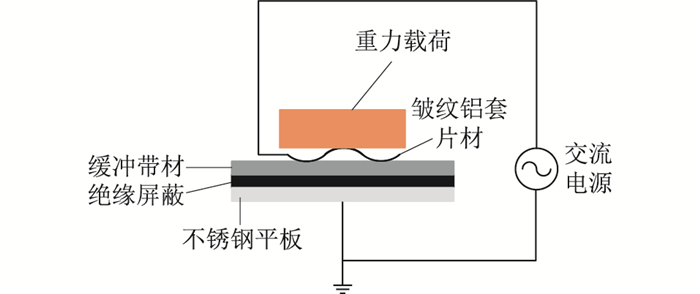

2.1 试验装置模拟试验装置如图 12所示,主要由铝护套片材和钢板电极、缓冲带材和绝缘屏蔽试样、恒流源和重力载荷构成。

|

图 12 模拟试验装置示意 Fig. 12 The schematic diagram of simulation experimental setup |

上电极为包含2个皱纹波谷的皱纹铝套片材,模拟实际铝套与缓冲层的接触,下电极为不锈钢平板。缓冲带和钢板间的绝缘屏蔽层更好地模拟了电缆外部结构,避免缓冲带材与钢板直接接触。铝套片材上放置重力载荷,为铝套,缓冲层,绝缘屏蔽,不锈钢平板各层材料间提供一定的接触压力。

试验过程中,铝套片材与不锈钢平板分别与恒流源两端连接,恒流源在试验回路中施加50 Hz的交流电流,并通过电压表测量铝套片材和不锈钢平板间的电压。单组试验持续2 h,待电压稳定后取电压表测量结果作为实验数据。

2.2 结果及分析 2.2.1 不良接触电缆段长度不良接触电缆段越长,流过良好接触位置的径向电流I越大。模拟试验中通过改变电流大小来模拟不良接触电缆段长度变化,测量整个结构电势差的变化。试验结果如表 4所示。

|

|

表 4 不良接触电缆段长度试验结果 Table 4 The experiment results of bad contact length variation |

由图 9可知,总径向电流随着不良接触电缆段长度线性变化。由表 4的试验结果可知总径向电流升高,缓冲层与金属套间的电势差也随之增加,大幅提升了气隙间放电的可能性,严重威胁了电缆的安全稳定运行。

2.2.2 缓冲带与金属套间电阻首先模拟缓冲带受潮的影响。对多组干燥缓冲带喷水处理,使其含水率为10%(含水率=水质量/干燥缓冲带重量),使用不同大小的电流进行多组试验验证,比较缓冲带干燥和受潮状态下的电势差,试验结果如表 5所示。

|

|

表 5 缓冲层受潮试验结果 Table 5 The experiment results of wet buffer layer |

由表 5可知,各个电流下受潮后的缓冲带试验中的电压差均高于干燥缓冲带。试验中缓冲带受潮的处理时间较短,在实际电缆中,长时间的水分侵蚀使缓冲带电气性能进一步下降,或析出阻水粉,使RC增加,加剧缓冲层放电灼伤的程度。

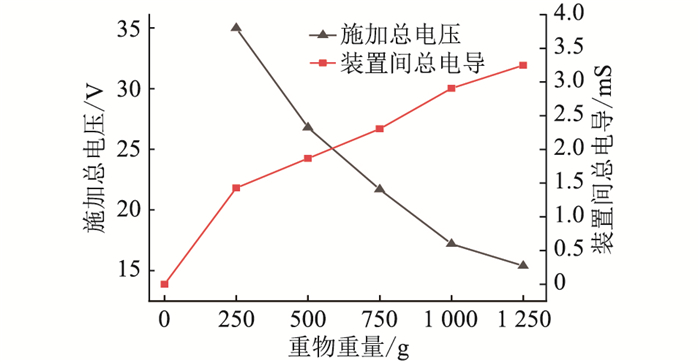

进一步讨论缓冲层与金属套接触情况的影响。为模拟缓冲层与金属套不同的接触情况,模拟实验中改变重力载荷重量来模拟二者接触情况的变化。此时电流取50 mA,试验结果如图 13所示。

|

图 13 电压与装置间总电导随重物重量的变化曲线 Fig. 13 The variation curves of voltage and total conductance with weight |

缓冲层与金属套间接触压力大,二者接触更为紧密,这使得装置间总电导上升、RC下降,缓冲层上电位降低,一定程度上降低了放电发生的可能性。

为改善缓冲层与金属套的接触能力,可采用平滑铝套结构代替皱纹铝套。在试验中,选用平滑铝套片材代替皱纹铝套片材,将这2种结构进行对比。试验结果如表 6所示。

|

|

表 6 平滑铝套与皱纹铝套试验结果 Table 6 The experiment results of smooth aluminum sleeve and unsmooth aluminum sleeve |

电流为100 mA的皱纹铝套试验组多次在试验过程发生放电现象,无法准确测量电压。由表 6中的各组数据可知,平滑铝套结构相较于皱纹铝套结构有更低的测量电压,这是由于平滑铝套平整的结构可以更好地与缓冲层贴合,与皱纹铝套相比,接触电阻小,不易在缓冲层和金属套间形成高电势差。因此,平滑铝套结构在缓解放电方面相较于皱纹铝套结构具有优势。

3 结论文中利用有限元仿真,对电缆放电灼伤故障模型进行仿真,分析讨论了不同结构参数下气隙电场分布的变化,并通过模拟结构试验进行有效验证,对部分电缆结构参数提出了优化方案:

(1) 在满足电缆设计要求的前提下,适当减小缓冲层厚度、轧纹深度,增加金属套和缓冲层的过盈配合量均有利于改善接触不良导致的电场畸变,有效减小气隙间电场强度。

(2) 缓冲层受潮对缓冲层放电烧蚀影响较大,应在电缆制造敷设和运行过程中,尽可能避免缓冲层吸水受潮。在地下水位较低的北方地区及隧道敷设运行等对纵向阻水性能要求不高时,使用无阻水粉的缓冲带材料,可以避免缓冲层中析出不导电的阻水粉影响缓冲层与金属套的电气接触。

(3) 平滑铝套可与缓冲层更好贴合,电缆不易出现长距离的不良接触,与缓冲层的接触电阻较小,在抑制缓冲层放电灼伤方面具有优势。

| [1] |

赵健康. 高压电缆及附件[M]. 北京: 中国电力出版社, 2020: 1-13. ZHAO Jiankang. High voltage cables and accessories[M]. Beijing: China Electric Power Press, 2020: 1-13. (  0) 0) |

| [2] |

秦榛, 王睿, 王金鑫, 等. 基于改进HHT的10 kV的XLPE电缆接头典型局部放电的辨别[J]. 电力信息与通信技术, 2022, 20(5): 95-102. QIN Zhen, WANG Rui, WANG Jinxin, et al. Identification of representative partial discharges in 10 kV XLPE cable joint based on improved Hilbert-Huang transform[J]. Electric Power Information and Communication Technology, 2022, 20(5): 95-102. (  0) 0) |

| [3] |

孟峥峥, 李旭, 于洋, 等. 高压XLPE电缆缓冲层故障研究现状综述[J]. 中国电力, 2021, 54(4): 33-41, 55. MENG Zhengzheng, LI Xu, YU Yang, et al. Review on the research status of the high voltage XLPE cable buffer layer failure[J]. Electric Power, 2021, 54(4): 33-41, 55. (  0) 0) |

| [4] |

赵琦, 周凯, 孔佳民, 等. 高压XLPE电缆阻水缓冲层烧蚀机理研究现状[J]. 绝缘材料, 2022, 55(4): 20-28. ZHAO Qi, ZHOU Kai, KONG Jiamin, et al. Research status of ablation mechanism of water-blocking buffer layer in high voltage XLPE power cable[J]. Insulating Materials, 2022, 55(4): 20-28. (  0) 0) |

| [5] |

赖庆波. 高压XLPE电缆缓冲层放电烧蚀缺陷机理研究[D]. 广州: 华南理工大学, 2021. LAI Qingbo. Research on mechanism for discharge ablation defect in buffer layer of high-voltage XLPE cable[D]. Guangzhou: South China University of Technology, 2021. (  0) 0) |

| [6] |

周韫捷, 杨天宇, 周宏, 等. 高压XLPE电缆缓冲层状态模糊综合评估方法[J]. 高压电器, 2022, 58(6): 137-143. ZHOU Yunjie, YANG Tianyu, ZHOU Hong, et al. Fuzzy comprehensive condition assessment method of buffer layer in HV XLPE cables[J]. High Voltage Apparatus, 2022, 58(6): 137-143. (  0) 0) |

| [7] |

SU C Q. Failure analysis of three 230 kV XLPE cables[C]//2010 IEEE/PES Transmission and Distribution Conference and Exposition: Latin America (T & D-LA). Sao Paulo, Brazil. IEEE, 2011: 22-25.

(  0) 0) |

| [8] |

刘凤莲, 夏荣, 李文杰, 等. 高压交联电缆缓冲层烧蚀缺陷检测方法研究[J]. 高压电器, 2022, 58(8): 259-266, 274. LIU Fenglian, XIA Rong, LI Wenjie, et al. Research on detection method of buffer layer ablation defect in high voltage XLPE cable[J]. High Voltage Apparatus, 2022, 58(8): 259-266, 274. (  0) 0) |

| [9] |

宫瑞磊, 汪建成, 王兆珉, 等. 110 kV XLPE绝缘电力电缆局部放电的探讨[J]. 电线电缆, 2006(3): 31-33. GONG Ruilei, WANG Jiancheng, WANG Zhaomin, et al. Analysis of partial discharge in 110 kV XLPE power cables[J]. Electric Wire & Cable, 2006(3): 31-33. (  0) 0) |

| [10] |

张静, 王伟, 徐明忠, 等. 高压电缆缓冲层轴向沿面烧蚀故障机理分析[J]. 电力工程技术, 2020, 39(3): 180-184. ZHANG Jing, WANG Wei, XU Mingzhong, et al. Analysis of axial ablation failure mechanism of buffer layer of high voltage power cable[J]. Electric Power Engineering Technology, 2020, 39(3): 180-184. (  0) 0) |

| [11] |

李陈莹, 李鸿泽, 陈杰, 等. 高压XLPE电力电缆缓冲层放电问题分析[J]. 电力工程技术, 2018, 37(2): 61-66. LI Chenying, LI Hongze, CHEN Jie, et al. Analysis of high voltage XLPE power cable buffer layer discharge problem[J]. Electric Power Engineering Technology, 2018, 37(2): 61-66. (  0) 0) |

| [12] |

周松霖, 刘若溪, 姜磊, 等. 高压XLPE绝缘电力电缆护层烧蚀机理分析[J]. 高压电器, 2020, 56(12): 171-176. ZHOU Songlin, LIU Ruoxi, JIANG Lei, et al. Ablation mechanism analysis on metal sheath of high voltage XLPE insulated power cable[J]. High Voltage Apparatus, 2020, 56(12): 171-176. (  0) 0) |

| [13] |

欧阳本红, 李文杰, 刘英, 等. 高压XLPE电缆阻水缓冲层烧蚀机理[J]. 高电压技术, 2021, 47(9): 3153-3162. OUYANG Benhong, LI Wenjie, LIU Ying, et al. Ablation mechanism of water-blocking buffer layer in HV XLPE cables[J]. High Voltage Engineering, 2021, 47(9): 3153-3162. (  0) 0) |

| [14] |

刘宏亮, 刘若溪, 赵西元, 等. 径向电流集中诱发的高压交联聚乙烯电缆缓冲层烧蚀研究[J]. 绝缘材料, 2021, 54(8): 94-101. LIU Hongliang, LIU Ruoxi, ZHAO Xiyuan, et al. Study on ablation of buffer layer in high voltage XLPE cable induced by concentrated radial current[J]. Insulating Materials, 2021, 54(8): 94-101. (  0) 0) |

| [15] |

DU B X, DU X Y, KONG X X, et al. An investigation on discharge fault in buffer layer of 220 kV XLPE AC cable[J]. IET Science, Measurement & Technology, 2021, 15(6): 508-516. (  0) 0) |

| [16] |

张玮玮, 严有祥, 王蕾, 等. 110 kV XLPE电缆缓冲层放电灼伤问题的理化分析与仿真研究[J]. 高压电器, 2020, 56(5): 155-162. ZHANG Weiwei, YAN Youxiang, WANG Lei, et al. Physical and chemical analysis and simulation study on discharge burn defect of buffer layer in 110 kV XLPE cable[J]. High Voltage Apparatus, 2020, 56(5): 155-162. (  0) 0) |

| [17] |

汪传斌, 金海云. 高压XLPE绝缘电力电缆缓冲层与金属护层结构设计仿真计算与优化[J]. 电线电缆, 2018(3): 6-12, 16. WANG Chuanbin, JIN Haiyun. The structural design simulation and optimization of high voltage XLPE insulation power cable buffer layer and metal sheath[J]. Wire & Cable, 2018(3): 6-12, 16. (  0) 0) |

| [18] |

王伟, 欧阳本红, 徐明忠, 等. 电缆缓冲层烧蚀现象初步分析[J]. 电线电缆, 2019(5): 5-10. WANG Wei, OUYANG Benhong, XU Mingzhong, et al. Basic preliminary study of erosion phenomena on buffer layer of cable[J]. Wire & Cable, 2019(5): 5-10. (  0) 0) |

| [19] |

孙进, 黎德初, 胡学良, 等. 110 kV电缆内部放电故障分析与机理研究[J]. 当代化工, 2016, 45(8): 2014-2016. SUN Jin, LI Dechu, HU Xueliang, et al. Fault analysis and mechanism research of the internal discharge of 110 kV power cable[J]. Contemporary Chemical Industry, 2016, 45(8): 2014-2016. (  0) 0) |

| [20] |

ZHANG W W, YAN Y X, LIN W L, et al. Electric field analysis on buffer layer of HV XLPE power cable by finite element method[J]. IOP Conference Series: Earth and Environmental Science, 2018, 192: 012026. (  0) 0) |

| [21] |

蒲丽娟, 刘念, 刘航宇, 等. 铜屏蔽层间隔缠绕引发电力电缆过热的故障分析与仿真计算[J]. 高压电器, 2016, 52(4): 157-162. PU Lijuan, LIU Nian, LIU Hangyu, et al. Analysis and simulation calculation of power cable overheating fault caused by copper shield interval winding[J]. High Voltage Apparatus, 2016, 52(4): 157-162. (  0) 0) |

| [22] |

卞佳音, 李永兰, 单鲁平, 等. 500 kV电力电缆稳态热路模型分析及载流量计算[J]. 绝缘材料, 2019, 52(9): 96-101. BIAN Jiayin, LI Yonglan, SHAN Luping, et al. Analysis of steady-state heat path model and calculation of current carrying capacity for 500 kV power cable[J]. Insulating Materials, 2019, 52(9): 96-101. (  0) 0) |

| [23] |

张恒, 班革革. 基于多物理场耦合模型的三芯电缆群温度在线监测[J]. 电力科学与工程, 2022, 38(9): 65-73. ZHANG Heng, BAN Gege. On-line temperature monitoring of three-core cable group based on multi-physical field coupling model[J]. Electric Power Science and Engineering, 2022, 38(9): 65-73. (  0) 0) |

| [24] |

傅晨钊, 李红雷, 张振鹏, 等. 土壤直埋单根电缆暂态温升热路模型的验证试验[J]. 高压电器, 2021, 57(2): 159-165. FU Chenzhao, LI Honglei, ZHANG Zhenpeng, et al. Verification test for thermal circuit model of transient temperature rise of soil direct buried single cable[J]. High Voltage Apparatus, 2021, 57(2): 159-165. (  0) 0) |

2023, Vol. 42

2023, Vol. 42

冯尧(1998),男,硕士在读,研究方向为电力电缆故障机理(E-mail:

冯尧(1998),男,硕士在读,研究方向为电力电缆故障机理(E-mail: