文章编号: 2096-3203(2022)06-0147-07 中图分类号: TM205

2. 中国电力科学研究院有限公司武汉分院, 湖北 武汉 430074;

3. 华南理工大学电力学院, 广东 广州 510641;

4. 国网上海市电力公司, 上海 200122

交联聚乙烯(cross linked polyethylen,XLPE)电缆因其机械性能良好、安装维护方便、绝缘性能优异等诸多优点,在国内电力系统中得到广泛应用,每年有超过一万公里的高压电缆埋设于地下[1-6]。现有高压XLPE电缆的绝缘屏蔽层与铝护套之间大多采用半导电聚酯非织造阻水布作为缓冲层,主要起到缓冲阻水和均匀电场的作用[7-13]。近十几年,高压XLPE电缆在迁移、改接和本体故障解剖时,发现缓冲层和绝缘屏蔽表面大量出现“烧蚀”和“白斑”现象,甚至发生电缆击穿故障[1]。

目前,大量学者针对运行中的高压与超高压XLPE绝缘电缆故障开展缓冲层材料、电缆铝护套结构、金属屏蔽结构设计及工艺控制研究, 旨在降低因生产参数控制不合理导致的电缆缺陷可能性,以提高电缆性能及运行寿命[14]。文献[7]通过建立电缆的三维模型,运用COMSOL仿真得出不同缓冲层结构及铝护套结构对电缆载流量的影响。文献[15]运用有限元仿真计算高压电缆的电场分布,分析不同优化条件下缓冲层结构的对电场分布的影响,对电缆缓冲层与金属护层结构设计提出建议,但此研究尚未考虑缓冲层出现白斑缺陷后的电缆电场分布。文献[16]通过设计一系列试验,为电缆生产工艺的改进提供建议,但尚未考虑白斑缺陷对缓冲层的电容效应。

高压XLPE电缆缓冲层间局部电场场强值过大,导致局部放电进而引起白斑烧蚀的故障。针对此类故障,文中首先进行机理分析,结合电缆结构以及缓冲层白斑电容特性建立缓冲层分压模型;然后,通过模型仿真对绝缘屏蔽层悬浮电位以及缓冲层出现白斑缺陷后的电场分布进行分析,研究得出电缆铝护套对绝缘屏蔽层悬浮电位的影响;最后,为降低缓冲层间电场强度大小,提出优化电缆铝护套的有效方法,降低层间局部放电的可能性,减轻烧蚀严重程度。

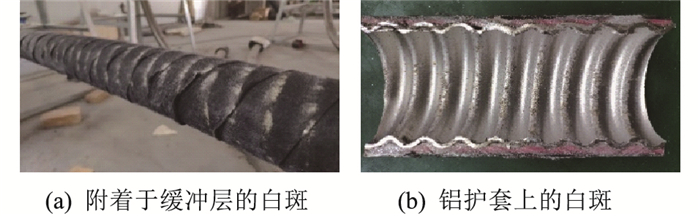

1 缓冲层烧蚀现象分析 1.1 缓冲层烧蚀故障描述某试验场进行480 d电热循环加速老化试验的电缆出现缓冲层烧蚀缺陷,其电缆缓冲层出现明显规律性的白斑以及铝护套内层出现烧蚀痕迹,如图 1所示。该XLPE电缆型号为YJLW03-Z-64/110-1×500, 电热循环试验条件如表 1所示,试验场电缆回路的搭建情况如图 2所示。

|

图 1 缓冲层烧蚀性放电缺陷 Fig. 1 Buffer layer ablative discharge defects |

|

|

表 1 加速老化试验条件 Table 1 Accelerated aging test condition |

|

图 2 电热联合加速老化试验 Fig. 2 Electrothermal combined accelerated aging test |

根据图 1和文献[17-19]电缆缓冲层及绝缘外屏蔽烧蚀的故障样品,发现电缆内部普遍存在如下现象:

(1) 在缓冲层和铝护套的接触面上,有白斑附着在缓冲层表面,且白斑一般集中在电缆某段连续区域,如图 1(a)所示。

(2) 在铝护套与缓冲层接触面上,铝护套表面出现白斑附着且存在腐蚀痕迹,如图 1(b)所示。

(3) 在部分存在白斑的区域,缓冲层和绝缘屏蔽层存在烧蚀痕迹,且缓冲层和铝护套的接触面完全被白斑覆盖。

(4) 部分严重情况存在烧蚀区域,剥开绝缘屏蔽层后绝缘层存在损伤痕迹。

1.2 白斑形成过程分析根据电缆的试验过程和图 1的结果可推测白斑的形成过程。电缆终端在电热循环加速老化试验过程中未采用密封处理,因此当水分进入电缆内部后,缓冲层内部以聚丙烯酸钠为主要成分的阻水粉将水分吸收,并膨胀成凝胶状附着在铝护套。由于阻水粉是一种碱性物质,当阻水粉吸水膨胀后会产生游离的Na+和OH-,与阻水粉直接接触的铝护套会与游离的Na+和OH-发生反应,如式(1)所示。

| $ 2 \mathrm{Al}+2 \mathrm{OH}^{-}+2 \mathrm{H}_2 \mathrm{O}+2 \mathrm{Na}^{+}=2 \mathrm{NaAlO}_2+3 \mathrm{H}_2 \uparrow $ | (1) |

反应生成的偏铝酸钠极易溶于水,且当空气中的CO2进入电缆内部后会发生反应,如式(2)所示。

| $ 2 \mathrm{NaAlO}_2+2 \mathrm{CO}_2+4 \mathrm{H}_2 \mathrm{O}=2 \mathrm{Al}(\mathrm{OH})_3 \downarrow+2 \mathrm{NaHCO}_3 $ | (2) |

反应生成的Al(OH)3易分解成Al2O3和H2O。当阻水粉吸水后产生足量OH-,则反应生成的NaHCO3将继续与游离的OH-发生反应,如式(3)所示。

| $ 2 \mathrm{NaHCO}_3+2 \mathrm{OH}^{-}=\mathrm{Na}_2 \mathrm{CO}_3+2 \mathrm{H}_2 \mathrm{O} $ | (3) |

由上述化学方程式可知,当阻水粉吸水膨胀时,阻水粉与铝护套反应生成的主要产物为NaHCO3、Na2CO3和Al2O3。

1.3 烧蚀原因分析在铝护套波谷与缓冲层接触处,缓冲层受潮析出导致阻水粉与铝护套反应生成白斑缺陷。白斑破坏缓冲层的电气连接,导致绝缘屏蔽层不能有效接地,使得绝缘屏蔽层的悬浮电位上升、缓冲层间电场强度增大。当层间电场强度超过空气击穿场强时,会发生局部放电,从而在白斑缺陷的铝护套波谷处引起烧蚀现象[20-23]。

避免缓冲层烧蚀缺陷故障的方法有2种:一是防止缓冲层进水受潮,避免白斑的产生;二是优化铝护套结构,在形成白斑后,尽可能降低绝缘屏蔽层悬浮电位以及缓冲层间的电场强度,从而降低局部放电的可能性,避免烧蚀现象。相对而言,优化铝护套结构更易在短期内实现,因此文中致力于研究铝护套结构对烧蚀情况的影响,最终得出优化后的铝护套结构参数。

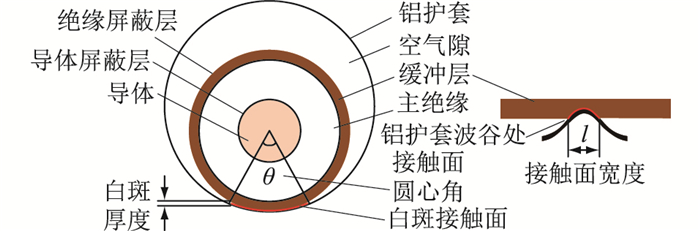

2 绝缘屏蔽层悬浮电位分析 2.1 缓冲层分压模型的建立为研究铝护套最小内径和铝护套波谷处曲率分别与绝缘屏蔽层悬浮电位以及缓冲层间电场强度的关系,文中根据出现白斑缺陷电缆的径向结构以及白斑缺陷的电容特性建立缓冲层分压模型。实际工程中,电缆在完成水平敷设后由于自身重力的影响,铝护套和电缆的缆芯通常处于非同心圆结构,缺陷电缆径向结构如图 3所示。在建立模型时,根据电缆的特性,对模型进行如下简化:

|

图 3 缺陷电缆结构 Fig. 3 Defective cable structure |

(1) 正常情况下,电缆各层间的接触处于良好状态,故在模型中忽略电缆各层之间的接触电阻。

(2) 由于铜和铝的电阻率较小,因此忽略导体和铝护套的电阻,且假设二者各处电位相等。

(3) 由于导体屏蔽层具有一定导电性,且和导体紧密接触,因此假设导体屏蔽层与导体电位相同。

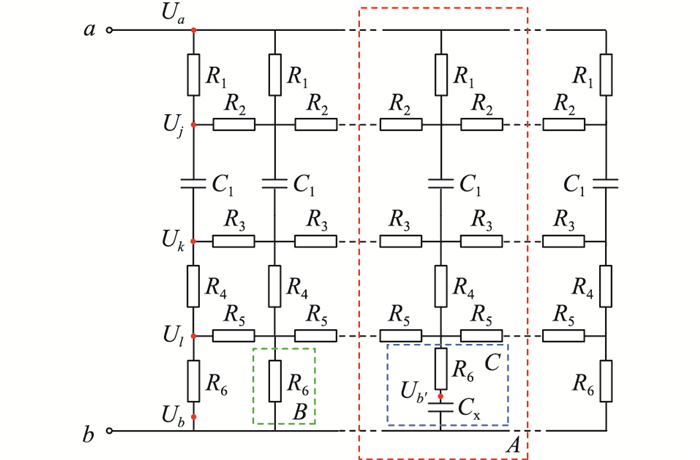

基于上述假设,以单个皱纹铝护套螺距长度的高压XLPE电缆作为最小单元,利用等效电容模拟白斑对电气连接的破坏效果,建立含白斑缺陷的缓冲层缺陷分析模型,如图 4所示。

|

图 4 缓冲层缺陷分析模型 Fig. 4 Buffer layer defect analysis model |

在模型中,A区域为最小单元的等效模型,B区域为正常缓冲层等效支路(简称为正常支路),C区域为缺陷缓冲层等效支路(简称为缺陷支路)。R1为导体屏蔽层的径向电阻;R2为导体屏蔽层的轴向电阻;C1为绝缘层的等效电容;R3为绝缘外屏蔽层的轴向电阻;R4为绝缘外屏蔽层的径向电阻;R5为缓冲层的轴向电阻;R6为缓冲层的径向电阻;Cx为缓冲层表面白色物质的等效电容。

如忽略电缆各层间的接触电阻,各层之间相接触的面可认为是等电位。Ua为导体和导体屏蔽内表面处a的电压;Uj为导体屏蔽外表面的电压和主绝缘内表面处j的电压;Uk为主绝缘外表面和绝缘外屏蔽内表面处k的电压;Ul为绝缘外屏蔽外表面和缓冲层内表面处l的电压;Ub为铝护套和缓冲层(正常区域)外表面处b的电压;Ub′为缺陷区域缓冲层外表面处b′的电压。在实际工程中,电缆铝护套接地,因此以铝护套和缓冲层(正常区域)外表面为零电位,即Ub=0。

电阻参数可表示为[24]:

| $ \left\{\begin{array}{l} R_x=\rho \frac{L}{\pi\left(r_{\text {od }}^2-r_{\mathrm{id}}^2\right)} \\ R_y=\frac{\rho}{2 \pi L} \ln \frac{r_{\text {od }}}{r_{\mathrm{idd}}} \end{array}\right. $ | (4) |

式中:Rx为轴向电阻;Ry为径向电阻;ρ为电阻率;rod为同轴空心圆柱的外径;rid为同轴空心圆柱的内径;L为分压模型中最小单元的长度。

绝缘层电容可表示为[25]:

| $ C_1=\frac{2 \pi \varepsilon_0 \varepsilon_1 L}{\ln \left(r_{\mathrm{b}} / r_{\mathrm{a}}\right)} $ | (5) |

式中:ε1为电缆主绝缘材料的相对介电常数;ε0为绝对介电常数;ra为导体屏蔽层的外半径;rb为绝缘外屏蔽层的内半径。

白斑等效电容可表示为[26]:

| $ C_{\rm{x}}=\frac{\theta \varepsilon_0 \varepsilon_1 W}{\ln \left(r_2 /\left(r_1+\delta\right)\right)} $ | (6) |

式中:θ为接触面对应的圆心角;ε1为相对介电常数;ε0为绝对介电常数;W为接触面的宽度;δ为铝护套圆心与线芯圆心的距离差;r1为缓冲层的外半径;r2为铝护套的内半径。

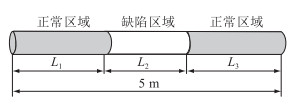

2.2 PSCAD仿真模型的建立为实现对分压模型的快速求解,文中基于图 4所示的分压模型,在PSCAD中搭建与分压模型相对应的仿真模型,通过仿真计算实现对分压模型中各节点电压的快速求解。文中结合缺陷电缆的结构和材料参数,如表 2和表 3所示,运用2.1节模型参数进行计算,分压模型各参数计算结果如表 4所示。仿真模型对应长度5 m的实际电缆,各支路对应长度为25 mm的皱纹铝护套螺距,缺陷区域设置在电缆中心处,缺陷支路数为100,正常区域设置在电缆两端,左右正常支路数各为50,具体如图 5所示。缺陷区域处,缓冲层与铝护套接触面宽度为10 mm,接触面对应圆心角为120°,根据实际电缆缓冲层白斑缺陷样本可知,白斑厚度在1~3 mm,其中厚度为1 mm的情况最多,因此假设白斑厚1 mm,电源设置与110 kV电缆线路的实际运行电压相同,U0幅值为89.8 kV,频率为50 Hz,对各支路绝缘屏蔽层悬浮电位进行采样,最终得到不同位置下的绝缘屏蔽层悬浮电位,具体如图 6所示。

|

|

表 2 缺陷电缆的尺寸参数 Table 2 Dimensional parameters of defective cable |

|

|

表 3 缺陷电缆的材料参数 Table 3 Material parameters of defective cable |

|

|

表 4 分压模型仿真参数 Table 4 Partial pressure model simulation parameters |

|

图 5 仿真模型的区域设置 Fig. 5 Locale settings for the simulation model |

|

图 6 不同位置下的绝缘屏蔽层悬浮电位 Fig. 6 The floating potential of insulation shielding layer at different positions |

由图 6仿真结果可知,缺陷区域中心处的绝缘屏蔽层悬浮电位最大,高于两侧的电位值,下文提及的绝缘屏蔽层悬浮电位均指缺陷区域中心处的绝缘屏蔽层悬浮电位,而正常区域无白斑处绝缘屏蔽层悬浮电位约为0。

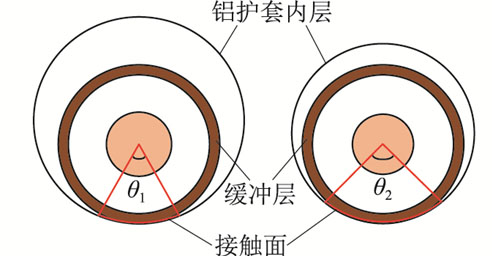

2.3 影响绝缘屏蔽层悬浮电位因素分析 2.3.1 铝护套最小内径的影响铝护套最小内径与缓冲层外径的差值(径向因素)主要影响接触面对应的圆心角,差值越小接触面对应的圆心角越大,具体如图 7所示。为研究此因素产生的影响,在YJLW03-z-64/110电缆其他尺寸参数不变的情况下改变铝护套的最小内径。由于无法定量确定铝护套最小内径与接触面对应的圆心角关系,文中假设每当铝护套最小内径减小0.5 mm时,接触面对应的圆心角增大30°,且铝护套最小内径的变化范围为-1~1 mm,以0.5 mm的步长对缺陷支路中的Cx进行计算,计算时取白斑的厚度h=1 mm。缺陷支路的Cx计算结果见表 5。

|

图 7 不同最小内径下接触面的中心角 Fig. 7 Central angle of contact surface with different internal diameters |

|

|

表 5 接触面对应的圆心角变化时的Cx计算结果 Table 5 The calculation results of Cx when the central angle corresponding to the contact surface changes |

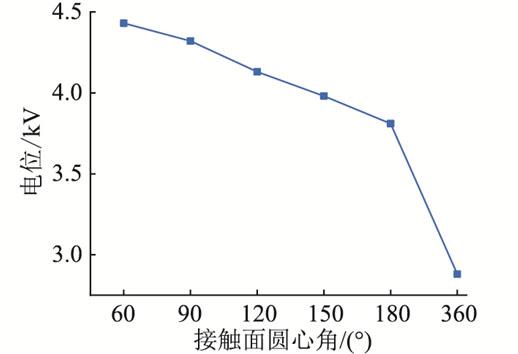

根据PSCAD仿真模型中绝缘屏蔽外表面电位的采样结果,得到接触面圆心角与绝缘屏蔽外表面电位的关系,如图 8所示。

|

图 8 接触面圆心角与绝缘屏蔽层电位关系 Fig. 8 The relationship between central angle of contact surface and potential of insulating shielding layer |

由图 8可知在缺陷区域中,当白斑的厚度不变时,绝缘屏蔽外表面的电位随着接触面对应圆心角的增大而减小,当对应的圆心角为360°时,电位的最大值为2.88 kV,相较于对应原本结构圆心角为120°时的电位(4.13 kV)减小30%;对应的圆心角为60°时的电位(4.43 kV)减小35%。

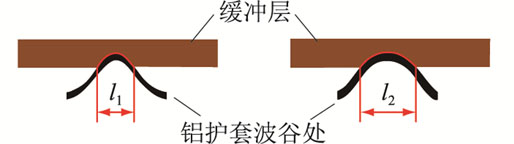

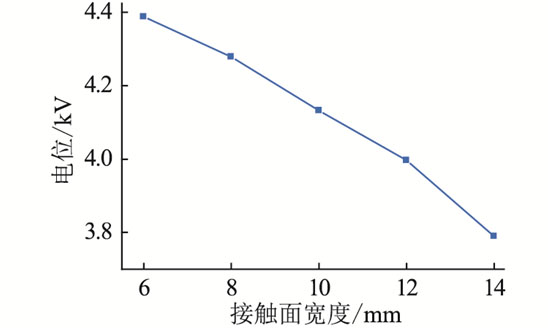

2.3.2 铝护套波谷处曲率的影响铝护套波谷处曲率(轴向因素)主要影响接触面的轴向宽度,曲率越小,接触面的轴向宽度越大(l1<l2),具体如图 9所示。为研究此因素产生的影响,在YJLW03-z-64/110电缆其他结构参数不变的情况下,假设在铝护套波谷处曲率半径的变化过程中,接触面宽度的变化范围为6~14 mm,以1 mm的步长对缺陷支路中的Cx进行计算,计算时取白斑的厚度h=1 mm。缺陷支路的等效电容计算结果如表 6所示,同样的在PSCAD软件中对绝缘屏蔽层电位进行快速求解,得到接触面宽度与绝缘屏蔽层电位关系,如图 10所示。可见在缺陷区域中,当白斑的厚度不变时,绝缘屏蔽层外表面的电位随着接触面宽度的增大而减小,当接触面宽度为14 mm时,电位最小值为3.78 kV,相较于接触面宽度为6 mm时的电位减小13.7%。

|

图 9 曲率与接触面轴向宽度关系 Fig. 9 Relationship between curvature and axial width of contact surface |

|

|

表 6 接触面宽度变化时Cx的计算结果 Table 6 The calculation results of Cx when the width of contact surface changes |

|

图 10 接触面宽度与绝缘屏蔽层电位关系 Fig. 10 The relationship between width of contact surface and potential of insulating shielding layer |

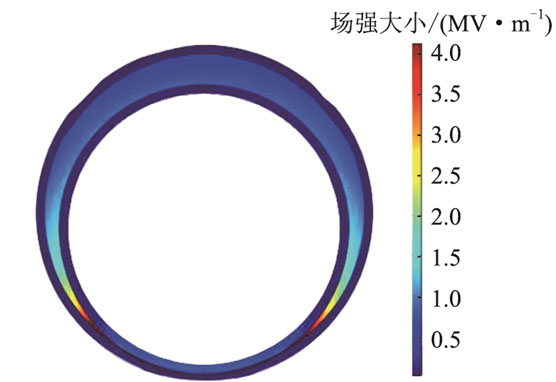

为分析绝缘外屏蔽层与缓冲层出现烧蚀痕迹的原因,应先探究绝缘外屏蔽层与缓冲层附近区域发生放电现象的可能性,因此有必要对缓冲层间的电场分布进行计算。根据图 7的电缆结构与表 2的尺寸参数,在COMSOL中建立1个电缆螺距长度的三维仿真模型,最内层为绝缘外屏蔽,最外层为铝护套,根据2.2节绝缘外屏蔽外表面的电位采样结果,在绝缘外屏蔽表面加载相应的电压,并将铝护套设置为接地。然后,对缓冲层间的电场进行计算,电场强度最大值出现在铝护套波谷处,截取铝护套波谷处的截面,此截面电场分布如图 11所示,该电场对应的是缺陷支路数为100、左右正常支路数各为50,白色物质厚度为1 mm时缺陷区域中心处的电场值分布情况。

|

图 11 铝护套波谷处二维电场值分布 Fig. 11 Two-dimensional electric field distribution at the trough of aluminum sheath |

由图 11可知,缓冲层间的电场强度值较高,且电缆底部区域的场强大小要明显大于电缆顶部区域的场强大小,底部区域的最大场强值为4.13 MV/m,已超过空气的击穿场强值(3 MV/m)。

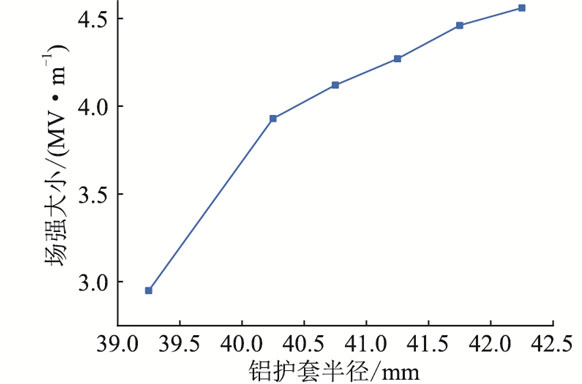

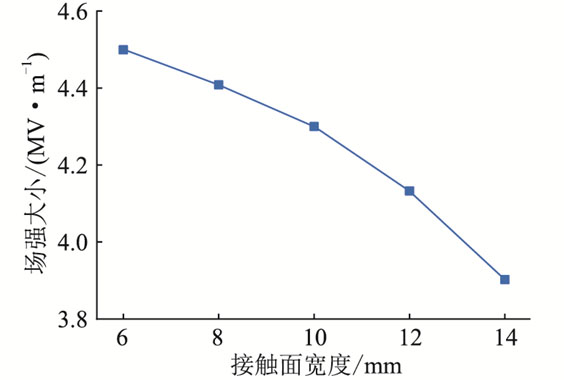

根据不同铝护套半径和不同接触面宽度下的绝缘屏蔽层电位采样结果,对缓冲层间的电场进行计算,并将此区域的电场强度最大值导出,结果如图 12和图 13所示。

|

图 12 不同铝护套半径下层间最大场强值 Fig. 12 Maximum electric field strength between lower layers with different aluminum sheath radii |

|

图 13 不同接触面宽度下层间最大场强值 Fig. 13 Maximum electric field strength between lower layers with different contact surface widths |

由图 12仿真结果可知,缓冲层间的电场强度值随铝护套最小内径的增大而增大。当铝护套半径为39.25 mm时,层间最大场强值为2.95 MV/m,而铝护套半径为42.25 mm时,层间最大场强值为4.56 MV/m,层间最大场强值下降约35%;相较于原本铝护套半径为41.25 mm,层间最大场强值为4.27 MV/m时,层间最大场强值下降约30.9%。

由图 13仿真结果可知,缓冲层间的电场强度值随接触面宽度的增大而减小,当接触面宽度为14 mm时,层间最大场强值为3.9 MV/m,相较于接触面为6 mm,层间最大场强值为4.5 MV/m时,层间最大场强值下降约13.3%。

4 结论文中通过结合电缆结构以及缺陷电缆缓冲层上的白斑电阻电容特性,构建缓冲层分压模型,研究分析铝护套半径和铝护套波谷处曲率对绝缘屏蔽层悬浮电位以及缓冲层层间电场分布的影响,为优化电缆铝护套结构设计,降低缓冲层间局部放电的可能性,进而减轻烧蚀影响提供指导意义,具体结论如下:

(1) 在缓冲层白斑缺陷处,铝护套最小内径越小,相应位置上的绝缘屏蔽层悬浮电位以及缓冲层间电场强度值越小。

(2) 在缓冲层白斑缺陷处,铝护套波谷处曲率越小,对应的白斑接触面宽度越大,相应位置上的绝缘屏蔽层悬浮电位以及缓冲层间电场强度值越小。

(3) 以文中目标电缆为例,由仿真结果分析可知,原铝护套内径为41.5 mm,当内径减小到39.5 mm时,绝缘屏蔽层悬浮电位减少30%,层间最大场强值减少30.9%;接触面宽度为6 mm时,相较于接触面宽度为14 mm,绝缘屏蔽层悬浮电位减少13.7%,层间电场强度值下降约13.3%。铝护套内径相对于铝护套波谷处曲率对绝缘屏蔽层电压影响更大,应优先考虑优化铝护套内径。

| [1] |

邓声华, 江福章, 刘和平, 等. 高压电缆缓冲层材料及结构特性研究[J]. 电线电缆, 2019(2): 19-27. DENG Shenghua, JIANG Fuzhang, LIU Heping, et al. Research on materials and structural characteristics of buffer layers for high voltage cable[J]. Wire & Cable, 2019(2): 19-27. (  0) 0) |

| [2] |

张宇飞, 罗日成, 田迪凯, 等. 110 kV海底电缆-架空线雷击过电压分析[J]. 电瓷避雷器, 2022(2): 14-19. ZHANG Yufei, LUO Richeng, TIAN Dikai, et al. Lightning overvoltage on 110 kV submarine cable-overhead line[J]. Insulators and Surge Arresters, 2022(2): 14-19. (  0) 0) |

| [3] |

孙逸洁, 冯湘, 梁明亮. OF电缆与XLPE电缆混合线路雷电侵入波暂态特性分析[J]. 电瓷避雷器, 2018(2): 44-47, 53. SUN Yijie, FENG Xiang, LIANG Mingliang. Transient characteristics analysis of combined connection of OF and XLPE cable under lightning invaded wave[J]. Insulators and Surge Arresters, 2018(2): 44-47, 53. (  0) 0) |

| [4] |

张龙, 黄亭, 李洪杰. 振荡波电压下XLPE电缆局部放电定位和智能识别的研究[J]. 供用电, 2020, 37(12): 81-86, 92. ZHANG Long, HUANG Ting, LI Hongjie. Study on intelligent recognition and location of partial discharges in XLPE cable under damped AC voltage[J]. Distribution & Utilization, 2020, 37(12): 81-86, 92. (  0) 0) |

| [5] |

CHEN Y, HUI B J, CHENG Y T, et al. Effects of connection conditions between insulation screen and Al sheath on the buffer layer failures of high-voltage XLPE cables[J]. Engineering Failure Analysis, 2021, 122: 105263. DOI:10.1016/j.engfailanal.2021.105263 (  0) 0) |

| [6] |

朱晓辉, 孟峥峥, 宋鹏先, 等. 冷热循环条件下不同纯净度XLPE电缆绝缘低频介损变化机理研究[J]. 绝缘材料, 2021, 54(12): 87-93. ZHU Xiaohui, MENG Zhengzheng, SONG Pengxian, et al. Study on change mechanism of low frequency dielectric loss of XLPE cable insulation with different purity during thermocycling process[J]. Insulating Materials, 2021, 54(12): 87-93. (  0) 0) |

| [7] |

李志坚, 李旭, 杜晓雨, 等. 湿度对不同电场类型下电缆缓冲层局部放电特性的影响[J]. 绝缘材料, 2021, 54(7): 102-109. LI Zhijian, LI Xu, DU Xiaoyu, et al. Effect of relative humidity on partial discharge characteristics of cable buffer layer under different electric field forms[J]. Insulating Materials, 2021, 54(7): 102-109. (  0) 0) |

| [8] |

刘宏亮, 刘若溪, 赵西元, 等. 径向电流集中诱发的高压交联聚乙烯电缆缓冲层烧蚀研究[J]. 绝缘材料, 2021, 54(8): 94-101. LIU Hongliang, LIU Ruoxi, ZHAO Xiyuan, et al. Study on ablation of buffer layer in high voltage XLPE cable induced by concentrated radial current[J]. Insulating Materials, 2021, 54(8): 94-101. (  0) 0) |

| [9] |

刘三伟, 谢亿, 张军, 等. 高压电缆X射线数字影像深度处理和缓冲层缺陷智能识别技术[J]. 南方电网技术, 2020, 14(12): 66-70. LIU Sanwei, XIE Yi, ZHANG Jun, et al. High voltage cable X-ray digital image depth processing and technology of buffer layer defect intelligent recognition[J]. Southern Power System Technology, 2020, 14(12): 66-70. (  0) 0) |

| [10] |

刘英, 陈佳美. 高压XLPE电缆阻水缓冲层电-热场分析及模拟烧蚀试验研究[J]. 中国电机工程学报, 2022, 42(4): 1260-1271. LIU Ying, CHEN Jiamei. Electro-thermal field analysis and simulated ablation experiments for the water-blocking buffer layer in high voltage XLPE cable[J]. Proceedings of the CSEE, 2022, 42(4): 1260-1271. (  0) 0) |

| [11] |

刘英, 陈嘉威, 赵明伟, 等. 高压XLPE电缆平滑铝复合护套的弯曲特性及结构设计[J]. 电工技术学报, 2021, 36(23): 5036-5045. LIU Ying, CHEN Jiawei, ZHAO Mingwei, et al. Bending characteristics and structure design of smooth aluminum composite sheath in HV XLPE cables[J]. Transactions of China Electrotechnical Society, 2021, 36(23): 5036-5045. (  0) 0) |

| [12] |

王少华, 阎黎冰, 李特, 等. 交流500 kV交联聚乙烯绝缘海缆设计关键问题[J]. 高压电器, 2018(8): 225-230, 236. WANG Shaohua, YAN Libing, LI Te, et al. Key problems of design for AC 500 kV cross-linked polyethylene insulation submarine cable[J]. High Voltage Apparatus, 2018(8): 225-230, 236. (  0) 0) |

| [13] |

李珊珊, 严有祥, 陈丽安, 等. 高压XLPE电缆缓冲层结构对载流量的影响研究[J]. 供用电, 2019, 36(1): 87-92. LI Shanshan, YAN Youxiang, CHEN Li'an, et al. Influence of high-voltage cable buffer layer structure on current carrying capacity[J]. Distribution & Utilization, 2019, 36(1): 87-92. (  0) 0) |

| [14] |

张静, 王伟, 徐明忠, 等. 高压电缆缓冲层轴向沿面烧蚀故障机理分析[J]. 电力工程技术, 2020, 39(3): 180-184. ZHANG Jing, WANG Wei, XU Mingzhong, et al. Analysis of axial ablation failure mechanism of buffer layer of high voltage power cable[J]. Electric Power Engineering Technology, 2020, 39(3): 180-184. (  0) 0) |

| [15] |

汪传斌, 金海云. 高压XLPE绝缘电力电缆缓冲层与金属护层结构设计仿真计算与优化[J]. 电线电缆, 2018(3): 6-12, 16. WANG Chuanbin, JIN Haiyun. The structural design simulation and optimization of high voltage XLPE insulation power cable buffer layer and metal sheath[J]. Wire & Cable, 2018(3): 6-12, 16. (  0) 0) |

| [16] |

黄宇, 尹毅, 吴长顺. 高压电缆阻水缓冲层电性能研究[J]. 电线电缆, 2018(6): 6-9, 19. HUANG Yu, YIN Yi, WU Changshun. Study on electrical properties of water blocking buffer layer in high voltage cables[J]. Wire & Cable, 2018(6): 6-9, 19. (  0) 0) |

| [17] |

王伟, 欧阳本红, 徐明忠, 等. 电缆缓冲层烧蚀现象初步分析[J]. 电线电缆, 2019(5): 5-10. WANG Wei, OUYANG Benhong, XU Mingzhong, et al. Basic preliminary study of erosion phenomena on buffer layer of cable[J]. Wire & Cable, 2019(5): 5-10. (  0) 0) |

| [18] |

刘三伟, 段肖力, 黎刚, 等. 高压电缆缓冲层缺陷数字X射线无损检测技术研究[J]. 湖南电力, 2020, 40(6): 18-21. LIU Sanwei, DUAN Xiaoli, LI Gang, et al. Research on digital X-ray non-destructive testing technology of cable buffer layer defects[J]. Hunan Electric Power, 2020, 40(6): 18-21. (  0) 0) |

| [19] |

吴科, 邓旭东, 别桦, 等. 高压电力电缆绝缘屏蔽烧蚀机理分析及应对措施[J]. 绝缘材料, 2020, 53(2): 97-101. WU Ke, DENG Xudong, BIE Hua, et al. Ablation mechanism analysis and countermeasures of insulation shielding of high voltage power cable[J]. Insulating Materials, 2020, 53(2): 97-101. (  0) 0) |

| [20] |

周松霖, 刘若溪, 姜磊, 等. 高压XLPE绝缘电力电缆护层烧蚀机理分析[J]. 高压电器, 2020, 56(12): 171-176. ZHOU Songlin, LIU Ruoxi, JIANG Lei, et al. Ablation mechanism analysis on metal sheath of high voltage XLPE insulated power cable[J]. High Voltage Apparatus, 2020, 56(12): 171-176. (  0) 0) |

| [21] |

张玮玮, 严有祥, 王蕾, 等. 110 kV XLPE电缆缓冲层放电灼伤问题的理化分析与仿真研究[J]. 高压电器, 2020, 56(5): 155-162. ZHANG Weiwei, YAN Youxiang, WANG Lei, et al. Physical and chemical analysis and simulation study on discharge burn defect of buffer layer in 110 kV XLPE cable[J]. High Voltage Apparatus, 2020, 56(5): 155-162. (  0) 0) |

| [22] |

孟峥峥, 李旭, 于洋, 等. 高压XLPE电缆缓冲层故障研究现状综述[J]. 中国电力, 2021, 54(4): 33-41, 55. MENG Zhengzheng, LI Xu, YU Yang, et al. Review on the research status of the high voltage XLPE cable buffer layer failure[J]. Electric Power, 2021, 54(4): 33-41, 55. (  0) 0) |

| [23] |

DU B X, DU X Y, KONG X X, et al. An investigation on discharge fault in buffer layer of 220 kV XLPE AC cable[J]. IET Science, Measurement & Technology, 2021, 15(6): 508-516. (  0) 0) |

| [24] |

杨帆, 朱宁西, 刘晓东, 等. 基于阻抗评估电缆缓冲层间隙状况的实验与分析[J]. 广东电力, 2018, 31(12): 93-98. YANG Fan, ZHU Ningxi, LIU Xiaodong, et al. Experiment and analysis of evaluating buffer layer gap condition of cable based on impedance[J]. Guangdong Electric Power, 2018, 31(12): 93-98. (  0) 0) |

| [25] |

KUBIS A, REHTANZ C. Application of a combined electro-thermal overhead line model in power flow and time-domain power system simulations[J]. IET Generation, Transmission & Distribution, 2017, 11(8): 2041-2049. (  0) 0) |

| [26] |

DING J X. Study on a novel eccentricity sensor based on alternately detecting cylindrical capacitances[C]//2006 International Conference on Mechatronics and Automation. Luoyang, China. IEEE, 2006: 951-955.

(  0) 0) |

2. China Electric Power Research Institute, Wuhan 430074, China;

3. School of Electric Power, South China University of Technology, Guangzhou 510641, China;

4. State Grid Shanghai Municipal Electric Power Company, Shanghai 200122, China

2022, Vol. 41

2022, Vol. 41

陈杰(1984), 男, 博士, 高级工程师, 从事电力电缆相关工作(E-mail:

陈杰(1984), 男, 博士, 高级工程师, 从事电力电缆相关工作(E-mail: