文章编号: 2096-3203(2022)05-0149-07 中图分类号: TM46

特高压直流输电技术具有输送容量大、送电距离远、线路损耗低等优点[1—4],可实现清洁能源的有效消纳,助力实现能源低碳转型。换流阀作为直流输电系统的“心脏”,可实现交/直流变换,是整个直流工程的核心设备[5]。阻尼电容器是实现串联晶闸管动态均压、晶闸管控制单元(thyristor control unit, TCU)高电位取能的重要元件[6—7]。直流工程可靠性要求高,要求主设备寿命不低于40 a。因此,有效评估换流阀阻尼电容器寿命,对在运或改造直流工程换流阀状态评估及阻尼电容器国产化研究具有重要意义。

换流阀阻尼电容通常采用干式金属化薄膜电容器,该类电容器的电压等级高、可靠性高、寿命长[8—9],但其寿命对运行工况敏感,介质温度、场强、湿度等因素均会影响其运行寿命[8, 10—13],且短时间内难以得到其寿命数据,因此常通过加速老化试验推算电容器的预期寿命[14—16]。文献[10]综述了考虑热应力、电应力的金属化膜电容器寿命经典预测模型和考虑金属化膜缺陷的指数概率分布模型,但均未具体阐述实施方式。文献[11]研究了恒定电应力、高温高湿条件下金属化膜电容器的容量衰减量,为寿命预测和实际应用提供了参考,但高温高湿应用场景更适合户外工况,与高压直流换流阀阻尼电容器工作环境不同。文献[12]根据电容器工作时内部最热点温度及设计电压计算电容器的预期寿命,易于操作,但内部最热点温度是由工作时外壳平均温度和热稳定性试验时内部最高温升估算得到,难以与电容器实际工作温度完全等效,预期寿命计算存在一定偏差。因此,准确评估换流阀阻尼电容器工作时内部的最热点温度,是电容器寿命预测的重要前提。

基于上述问题,文中针对换流阀阻尼电容实际应用工况,详细分析其工作原理,提出多频率点等效温升试验方法,准确评估实际工作温度;然后,综合考虑阻尼电容器运行工况、老化试验时长及成本,提出改进的寿命预测方法;最后结合工程参数对换流阀阻尼电容器运行寿命进行评估。

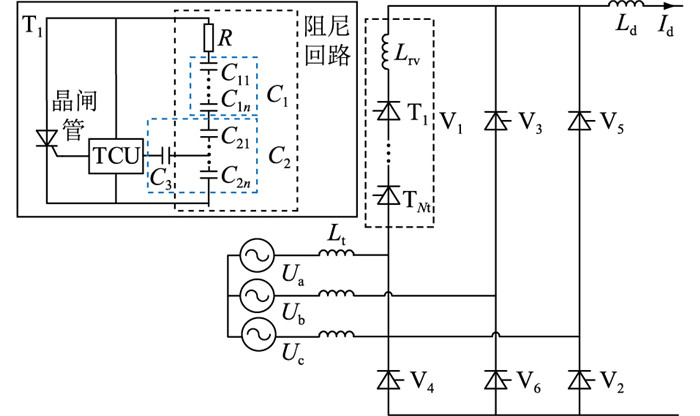

1 换流阀阻尼电容器应用原理 1.1 换流阀等效电路晶闸管换流阀通常由数十个晶闸管级串联组成,每级由晶闸管、阻尼回路、TCU等元件组成,六脉动换流阀电路原理如图 1所示。其中,Ua,Ub,Uc为阀侧相电压;Lt为换流变漏感;Ld为平波电抗器电感;V1—V6为六脉动换流阀桥臂,由阀电抗器和Nt个晶闸管级(T1—TNt)串联组成;Lrv为阀电抗器主电感;Id为直流电流。单晶闸管级T1的电路中,R为阻尼电阻;C1,C2为阻尼电容,C1为二端子电容,内部由C11—C1n组成;C2为三端子电容,内部由C21—C2n和C3组成;C3为TCU取能电容。

|

图 1 换流阀电路原理 Fig. 1 Converter valve circuit schematic |

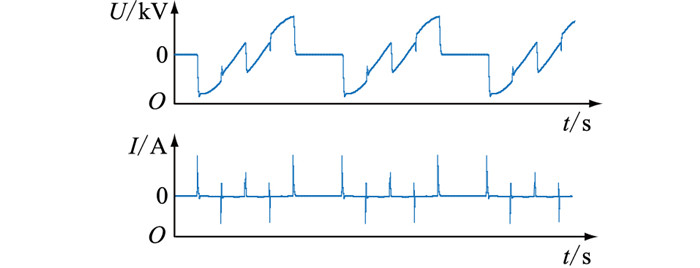

阻尼电容提供晶闸管开通瞬间的维持电流、抑制关断时电压过冲[17]。当交流系统暂时过电压、换流阀最大触发角运行、单阀内冗余耗尽且某一级晶闸管保护性触发运行时,该级晶闸管阻尼电容工作在最严苛工况[6],其电压、电流波形示意见图 2。

|

图 2 阻尼电容电应力示意 Fig. 2 Schematic diagram of damping capacitor electrical stress |

从图 2可以看出,由于晶闸管周期性开通、关断的复杂性,阻尼电容工作电流并非单一频率,而是包含数十次的谐波电流。

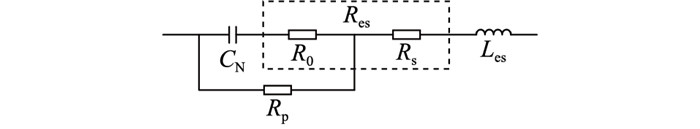

1.2 阻尼电容器等效模型实际电容器非理想模型,电气原理如图 3所示。

|

图 3 非理想电容电路原理 Fig. 3 Principle of non-ideal capacitor circuit |

图 3中,CN为额定电容;R0为介质损耗等效电阻;Rs为金属电阻,包括金属极板电阻、极板与引出线接触电阻、引出线金属电阻;Rp为电容极板之间的并联电阻,即绝缘电阻,通常为GΩ级,因此Rp可忽略;Les为等效串联电感。将R0与Rs合并成等效串联电阻Res,则图 3电容等效模型可简化成CN,Res,Les串联的电路形式[18]。

R0与介质膜相关,其表达式如式(1)所示[19]。

| $ R_0=\frac{\tan \delta_0}{2 \pi f C_{\mathrm{N}}} $ | (1) |

式中:tanδo为介质膜的介质损耗角正切;f为工作频率。

则金属化膜电容器的Res为:

| $ R_{\mathrm{es}}=R_{\mathrm{s}}+\frac{\tan \delta_0}{2 \pi f C_{\mathrm{N}}} $ | (2) |

由式(2)可以看出,Res随频率变化,低频时主要表现出由介质极化引起的介质损耗相应的特性,高频时主要受金属电极趋肤效应的影响。等效串联电阻随频率变化示意如图 4所示。

|

图 4 Res随频率变化示意 Fig. 4 Schematic of Res changing with frequency |

过高的内部温升影响阻尼电容器内部绝缘特性和使用寿命。IEC标准中推荐采用功率等效法测试试品工作温升[20],具体实施方法为在试品内部预埋测温传感器,并将试品放置于恒温烘箱中,设定高频电源试验中电流频率和大小,模拟试品电容器工作时的发热功率,测试试品温升或热阻。

阻尼电容器的总发热功率为:

| $ P=I_c^2 R_{\mathrm{es}} $ | (3) |

式中:Ic为电容工作电流。电容器发热功率与其等效串联电阻和工作电流相关。根据第1章的分析,一方面,换流阻尼电容工作电流呈现多频率点分布特点;另一方面,电容器的Res随频率变化,并非恒定,因此进行温升试验时须考虑工作频率的影响。

文中结合实际工况提出换流阀阻尼电容器等效温升试验方法,通过等效计算阻尼电容实际工作时的损耗,灵活选择试验时的频率和电流,简化试验流程,同时确保等效试验最大程度地符合阻尼电容的实际工况,具体步骤如下。

(1) 建立待测阻尼电容应用工况电路模型,解得工作时阻尼电容上的电流,对其进行傅里叶变换,求解待测阻尼电容n次谐波电流有效值In(n=1, 2, …, N),N为傅里叶分解后的最大谐波次数。

(2) 建立如图 3所示的待测阻尼电容器等效电路模型,测试待测阻尼电容器在频率nf0下的等效串联电阻Rn,其中f0为交流系统基波频率。

(3) 设定进行等效温升试验的工作频率为mf0,m为不大于n的正整数。根据步骤(2)得到频率mf0下待测电容的等效串联电阻Rm。设定试验时长t、待测电容器的温度测点x,x为不小于2的整数,测点至少应包括1个环境温度测点和1个待测电容内部或外部温度测点。

(4) 根据步骤(1)中频率nf0下各次电流的有效值In和步骤(2)中待测阻尼电容器的等效串联电阻Rn,按式(4)计算频率nf0下待测电容器有功功率Pn及总等效试验功率Ps,进而按式(5)求得频率mf0时等效试验电流Im。

| $ P_{\mathrm{s}}=\sum\limits_{n=1}^N P_n=\sum\limits_{n=1}^N\left(K_{\mathrm{a}} I_n\right)^2 R_n $ | (4) |

| $ I_m=\sqrt{P_{\mathrm{s}} / R_m} $ | (5) |

式中:Ka为试验系数,文中取1.1。

(5) 根据步骤(3)所设定的工作频率mf0、试验时长t、待测电容器的温度测点x和步骤(4)求得的试验电流Im进行试验。

为获得阻尼电容器工作时及加速老化试验时的内部最热点温度,温升试验时设定5个测点,其中测点1、2、3设置在电容器内部不同位置,测点4、5设置在恒温烘箱内部,测试试验环境温度,T1—T5为各测点温度值。试验时长以电容器内部达到热稳定状态为止,可按1 h内T1—T3温度变化不超过1 ℃判断,通常需6 h以上。试验结束后可得到内部最热点到外部环境的温升,并按式(6)求得内部最热点到外部环境的热阻Rth。

| $ R_{\text {th }}=\left(\max \left(T_1, T_2, T_3\right)-f_{\text {ave }}\left(T_4, T_5\right)\right) / P_{\mathrm{s}} $ | (6) |

式中:fave(·)为算术求平均函数。

3 阻尼电容器寿命预测直流换流阀阻尼电容器预期寿命计算首先须结合应用特点分析其性能失效指标,识别寿命影响因子,建立寿命评估预测模型,然后通过加速老化试验得到试验条件下的寿命,进而根据寿命评估预测模型,计算出电容器实际工作时的预期寿命。

3.1 失效评价指标金属化膜电容器是由2张单面蒸镀金属层的有机膜绕卷而成[11],有机膜上不可避免地存在“电弱点”,当承受电压时,该点会率先被击穿,同时周围的金属层会迅速蒸发并向外扩散使绝缘恢复,这一过程称为自愈[21]。少量自愈只会造成容值极微小的损失,不影响整体性能。但当容量因自愈下降量超过一定界限时,电容器的性能便加速劣化[22]。对于特(超)高压直流换流阀应用场景,阻尼电容器通常是数十级串联使用,容量偏差过大时,将直接影响换流阀均压性能。因此,将更严苛的容值衰减量3%作为换流阀阻尼电容寿命终止指标。

3.2 寿命影响因子及预测模型影响金属化膜电容器使用寿命的因素有多种,如电压、温度、电流、湿度及海拔等[8]。换流阀阻尼电容在实际应用时,为室内使用设备,阀厅配暖通设备,湿度影响小;对于高海拔应用,阻尼电容会随晶闸管级进行高海拔修正;阻尼电容电流与工作电压强相关。因此,对于换流阀阻尼电容器,电压应力和温度应力是影响寿命最主要的因素。

当工作温度相同时,阻尼电容器预期寿命与介质场强的关系如式(7)所示[14]。

| $ L_{\mathrm{w}}\left(E_{\mathrm{w}}\right)=L_0\left(E_0\right)\left(E_{\mathrm{w}} / E_0\right)^{-\alpha} $ | (7) |

式中:E0为试验时电容器介质场强;Ew为实际工作时电容器介质场强;L0(·)为试验时对应工况下电容器的寿命;Lw(·)为实际工作时对应工况下电容器的预测寿命;α为电容器电压应力指数。

当介质场强相同时,阻尼电容器预期寿命与温度的关系如式(8)所示[14]。

| $ L_w\left(T_w\right)=L_0\left(T_0\right) \mathrm{e}^{\frac{T_0-T_w}{\beta}} $ | (8) |

式中:T0为试验时电容器的内部温度;Tw为实际工作时电容器的内部温度;β为温度应力指数。

对于成品电容,外壳封闭时难以获得内部最热点温度Ths,可由温升试验获得的热阻Rth及式(6)反推得到,即:

| $ T_{\mathrm{hs}}=T_{\mathrm{amb}}+P_{\mathrm{s}} R_{\mathrm{th}} $ | (9) |

式中:Tamb为环境温度。

综合式(7)—式(9),当试品等效膜厚不变时,电容器预期寿命模型如式(10)所示[10, 12]。

| $ \begin{gathered} L_{\mathrm{w}}\left(U_{\mathrm{w}}, T_{\mathrm{ambw}}\right)=k L_0\left(U_0, T_{\mathrm{amb} 0}\right)\left(U_{\mathrm{w}} / U_0\right)^{-\alpha} \times \\ \mathrm{e}^{\frac{\left(T_{\mathrm{amb} 0}+P_0 R_{\mathrm{th}}\right)-\left(T_{\mathrm{ambw}}+P_{\mathrm{w}} R_{\mathrm{th}}\right)}{\beta}} \end{gathered} $ | (10) |

式中:k为考虑测量误差、样本一致性的综合试验系数, 0 < k < 1;U0为试验时电容运行电压;Tamb0为试验环境温度;P0为电容试验功率;Uw为实际工作时电容运行电压;Tambw为工作环境温度;Pw为电容工作功率。

3.3 寿命评估电容的寿命预测在以下假定条件下进行:

(1) 容值衰减能够表征电容器的性能劣化,且在一定范围内是线性的,超过劣化指标时即认为失效;

(2) 电容器内部最热点到外部环境的热阻不变。

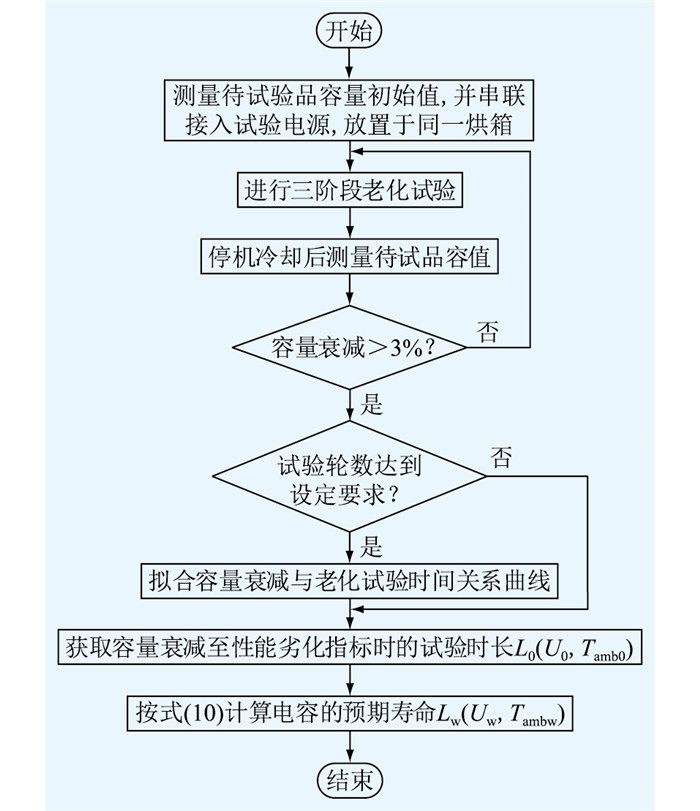

图 2中可以看出阻尼电容运行时电压为交变类正弦波形,且在晶闸管开通、关断时有冲击电流。为简化试验流程,最大程度还原实际工况,老化试验时对电压应力及电流应力进行解耦,参考文献[20]IEC标准耐久试验项目进行老化试验。每轮老化试验按以下流程:阶段一,过电压运行试验;阶段二,充放电试验;阶段三,过电压运行试验。另外,为提高换流阀运行可靠性,通常将阻尼电容介质场强设计裕度提高,导致电容器性能劣化需要的时间非常长,一般须进行多轮老化试验。为了节约试验时间及成本,文中采用改进的寿命预测方法,具体试验步骤如图 5所示。

|

图 5 阻尼电容器寿命评估流程 Fig. 5 Damping capacitor life evaluation process |

图 5中,首先,测量待试品容量初始值,将多个试品串联接入试验电源,并放置于高温烘箱中。然后,进行多轮老化试验,分别记录每轮老化后待试品容值。与传统方法不同的是,为节约试验时间,文中方法预先设定老化试验轮数及容量衰减限值,通过拟合容量衰减与试验时间的关系曲线,获取容量衰减至性能劣化指标时的试验时长。最后,根据寿命预测模型计算预期寿命。

4 实例分析以某800 kV/5 000 A直流工程为例进行分析,基本参数为:Ua=Ub=Uc=103 kV;Lt=16.5 mH;Nt=60;交流系统暂时过电压系数Ku=1.3。首先采用等效温升试验获得电容器内部热阻,然后采用改进的加速老化试验对阻尼电容器寿命进行评估。

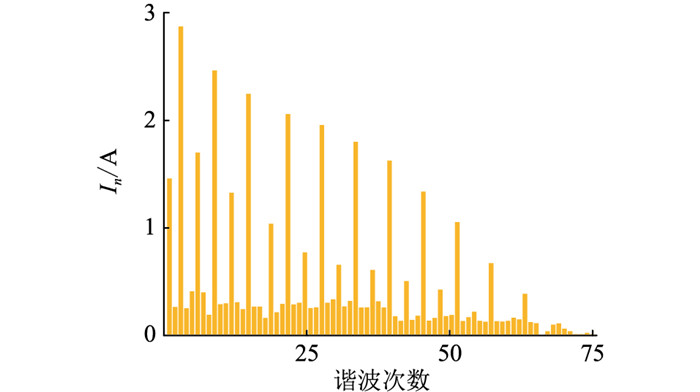

4.1 等效温升试验进行温升试验时首先须获得电容器工作电流。采用PSCAD/EMTDC按图 1电路搭建模型,模型中阀V1由阀电抗器Lrv、单晶闸管级T1、其他晶闸管T2—TNt的等效电路三部分组成;单级等效电容为2 μF,由2只4 μF电容串联组成。仿真得到单级阻尼电容最严苛的工作电流傅里叶分解,如图 6所示。图 6中,频率越高,谐波电流越小,谐波次数为70次时,谐波电流幅值基本衰减为0。

|

图 6 阻尼电容工作电流傅里叶分解 Fig. 6 Fourier decomposition of damping capacitor operating current |

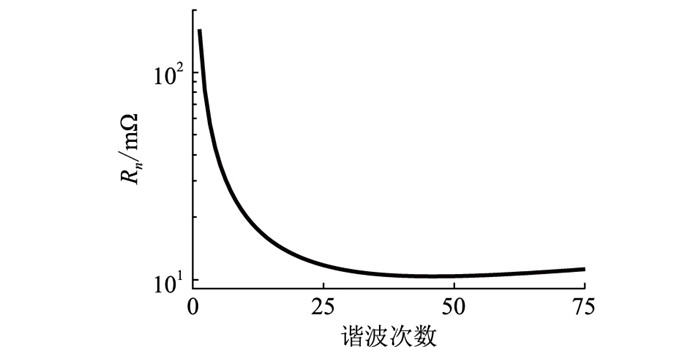

阻尼电容不同频率下的等效串联电阻可由式(2)计算得到,但内部金属电阻计算复杂,因此文中采用LCR测试仪扫频模式直接测量,获得的各频率下等效串联电阻结果如图 7所示。

|

图 7 不同谐波次数下阻尼电容等效串联电阻 Fig. 7 Equivalent series resistance of damping capacitor under different harmonic orders |

图 7中,随着频率的增加,等效串联电阻先大幅减小后小幅增加,与前文分析基本一致。按图 6、图 7结果,结合式(4)求得单只阻尼电容最严苛工况下的等效发热功率为1.69 W。考虑高频电源实际能力,选定试验频率为1 kHz,该频率下阻尼电容的等效串联电阻为12.56 mΩ,按式(5)求得试验电流的有效值为11.63 A。将二端子、三端子电容各2只串联后接入试验电源,确保试验电流相同,并放置于恒温烘箱中。试验中每个试品内部上、中、下分别预埋温度传感器,烘箱内放置2个温度传感器并设置试验环境温度70 ℃,强迫循环风,确保烘箱内温度均匀。试验共进行了8 h,在6 h后各测点温度达到稳定状态,稳定后的环境温度测点结果分别为71.6 ℃,71.2 ℃,ΔT为试品内部最热点温度与环境温度的温度差,试品内部最热点温度如表 1所示。

|

|

表 1 等效温升试验结果 Table 1 Equivalent temperature rise test results |

由表 1可得二端子试品平均热阻为4.68 K/W,三端子试品平均热阻为4.06 K/W。而三端子阻尼电容内部有取能电容,外壳尺寸比二端子电容大,具有更大的散热面积,因此相同发热功率下二端子阻尼电容内部温度更高,运行工况更恶劣。

4.2 寿命评估试验寿命评估须对成品电容进行测试,成品外壳已封闭,无法采用温度传感器直接测量内部温度,因此通过测量环境温度及热阻来推算内部最热点温度。对内部温升较大的二端子阻尼电容进行多轮加速老化试验,每轮试验参数设定如表 2所示。

|

|

表 2 电容老化试验参数 Table 2 Capacitor aging test parameters |

表 2中UN为电容额定电压有效值,为2 050 V;INmax为额定峰值电流,为1 kA。工频下试品等效串联电阻为162 mΩ,则老化试验等效发热功率为1.96 W。试验时,将4只二端子电容两两串联后再并联,放置于烘箱中。综合考虑试验成本及试验时长,共进行3轮老化试验,容值衰减结果如表 3所示。

|

|

表 3 老化试验后电容容值衰减量 Table 3 Decay amount of capacitance after aging test |

根据表 3试验结果,第一轮老化试验后试品容量平均衰减量为0.210%,第二轮老化试验后试品容量平均衰减量为0.349%,第三轮老化试验后试品容量平均衰减量为0.539%。考虑到样本一致性及设备测量误差,试验综合系数k取0.95,采用插值法求得当容量衰减至3%时的老化试验时长为7 101 h。

换流阀运行时,阀厅长期环境温度为50 ℃,阻尼电容器发热功率为1.69 W;老化试验时,实测环境温度为75.6 ℃,发热功率为1.96 W。电容器内部最热点到外部环境的平均热阻为4.68 K/W。式(10)中α, β取值与工艺水平存在较大关系,须进行大量实验统计分析,文中参考文献[11—12, 23]中同类产品最严苛系数,分别取7和13。根据式(10)可以计算出阻尼电容的预期寿命为52.2 a。

需要指出的是,只有当最恶劣工况时换流阀实际运行电压才能达到UN,而实际运行时以最恶劣工况运行的时间极短。因此,阻尼电容的实际寿命将大于上述推测年限。

5 结论文中结合换流阀阻尼电容器应用工况,提出了等效温升试验方法,准确评估电容器运行时内部温度,并以此为基础进行电容器寿命评估,得出以下结论:

(1) 换流阀阻尼电容工作电流呈现多频率点分布特性,且其等效串联电阻随频率变化,通过电容器宽频模型等效计算实际工作时的损耗,准确评估阻尼电容器实际运行时的内部温度是进行电容器寿命预测的重要前提。

(2) 综合考虑换流阀阻尼电容器实际运行工况,电压应力和温度应力是影响寿命的主要因素。结合实际工程参数,采用老化试验与曲线拟合相结合的方法分析得到试品电容预期寿命大于40 a,满足特高压直流工程要求。

文中研究内容对换流阀状态评估及阻尼电容器国产化研究具有重要意义,后续将考虑老化试验与实际工况的差异,进一步提高寿命评估准确性。

| [1] |

许多, 吴峰, 史林军, 等. 基于PSCAD的特高压直流输电系统建模与仿真分析[J]. 电力工程技术, 2020, 39(3): 71-77, 98. XU Duo, WU Feng, SHI Linjun, et al. Modeling and simulation analysis of UHVDC transmission system based on PSCAD[J]. Electric Power Engineering Technology, 2020, 39(3): 71-77, 98. (  0) 0) |

| [2] |

申志鹏, 熊会, 朱介北, 等. 影响特高压直流输电工程安全高效运行评估因素集的建模与分析[J]. 发电技术, 2021, 42(1): 48-59. SHEN Zhipeng, XIONG Hui, ZHU Jiebei, et al. Modelling and analysis on evaluation factor sets affecting the safe and high-efficiency operation of UHVDC transmission project[J]. Power Generation Technology, 2021, 42(1): 48-59. (  0) 0) |

| [3] |

刘耀, 吴佳玮, 肖晋宇, 等. 有源型柔性直流输电技术在全球能源互联网背景下的应用研究[J]. 全球能源互联网, 2020, 3(2): 107-116. LIU Yao, WU Jiawei, XIAO Jinyu, et al. Application of active MMC-HVDC in the background of global energy interconnection[J]. Journal of Global Energy Interconnection, 2020, 3(2): 107-116. (  0) 0) |

| [4] |

周远翔, 陈健宁, 张灵, 等. "双碳"与"新基建"背景下特高压输电技术的发展机遇[J]. 高电压技术, 2021, 47(7): 2396-2408. ZHOU Yuanxiang, CHEN Jianning, ZHANG Ling, et al. Opportunity for developing ultra high voltage transmission technology under the emission peak, carbon neutrality and new infrastructure[J]. High Voltage Engineering, 2021, 47(7): 2396-2408. (  0) 0) |

| [5] |

王振, 任孟干, 国建宝, 等. 直流输电换流阀晶闸管过电压保护研究[J]. 电力系统保护与控制, 2020, 48(10): 182-187. WANG Zhen, REN Menggan, GUO Jianbao, et al. Research on overvoltage protection of a thyristor on DC converter valves[J]. Power System Protection and Control, 2020, 48(10): 182-187. (  0) 0) |

| [6] |

周晨, 张翔, 刘磊, 等. 高压直流换流阀用集成式阻尼电容器设计与验证[J]. 电力电容器与无功补偿, 2020, 41(4): 69-75. ZHOU Chen, ZHANG Xiang, LIU Lei, et al. Design and verification of integrated damping capacitor for high voltage DC converter valve[J]. Power Capacitor & Reactive Power Compensation, 2020, 41(4): 69-75. (  0) 0) |

| [7] |

胡秋玲, 刘堃, 陶颍军, 等. 高压直流输电晶闸管阀开关过程的影响因素[J]. 南方电网技术, 2020, 14(11): 6-13. HU Qiuling, LIU Kun, TAO Yingjun, et al. Influencing factors for the switching process of thyristor valve in HVDC transmission[J]. Southern Power System Technology, 2020, 14(11): 6-13. (  0) 0) |

| [8] |

陈松, 李兆林, 卢有盟. 影响金属化膜脉冲电容器寿命试验的因素研究[J]. 电力电容器与无功补偿, 2019, 40(2): 64-67, 72. CHEN Song, LI Zhaolin, LU Youmeng. Study on the factor affecting the endurance test of metallized film pulse capacitor[J]. Power Capacitor & Reactive Power Compensation, 2019, 40(2): 64-67, 72. (  0) 0) |

| [9] |

王荀, 陈伟, 徐梦蕾, 等. 金属化膜电容器元件自愈失败过程研究[J]. 电力电容器与无功补偿, 2018, 39(4): 54-58. WANG Xun, CHEN Wei, XU Menglei, et al. Study onself-healing failure process in metallized film capacitor element[J]. Power Capacitor & Reactive Power Compensation, 2018, 39(4): 54-58. (  0) 0) |

| [10] |

刘泳斌, 曹均正, 黄金魁, 等. 金属化膜电容器可靠性研究进展[J]. 电力电容器与无功补偿, 2019, 40(1): 53-58. LIU Yongbin, CAO Junzheng, HUANG Jinkui, et al. Study development on the reliability of metallized film capacitor[J]. Power Capacitor & Reactive Power Compensation, 2019, 40(1): 53-58. (  0) 0) |

| [11] |

李征, 李化, 林福昌, 等. 高温高湿条件下薄膜电容器的寿命预测[J]. 电力电容器与无功补偿, 2020, 41(4): 42-46. LI Zheng, LI Hua, LIN Fuchang, et al. Lifetime prediction of film capacitors under high-temperature and high-humidity conditions[J]. Power Capacitor & Reactive Power Compensation, 2020, 41(4): 42-46. (  0) 0) |

| [12] |

黄云锴, 储松潮, 潘焱尧, 等. 轨道交通用电容器预期寿命与应用的探讨[J]. 电力电容器与无功补偿, 2020, 41(4): 47-50. HUANG Yunkai, CHU Songchao, PAN Yanyao, et al. Discussion on prospective life and application of capacitor for rail transit[J]. Power Capacitor & Reactive Power Compensation, 2020, 41(4): 47-50. (  0) 0) |

| [13] |

沈文琪. 对高压并联电容器使用寿命的估算[J]. 电力电容器, 2005, 26(3): 25-26. SHEN Wenqi. Estimation on the expected operation life of high-voltage shunt capacitor[J]. Power Capacitors, 2005, 26(3): 25-26. (  0) 0) |

| [14] |

GALLAY R. Metallized film capacitor lifetime evaluation and failure mode analysis[EB/OL]. [2022-04-12]. https://arxiv.org/abs/1607.01540.

(  0) 0) |

| [15] |

周万迪, 高冲, 汤广福. 直流换流阀阻尼电阻脉冲功率试验方法研究[J]. 电网技术, 2013, 37(1): 89-93. ZHOU Wandi, GAO Chong, TANG Guangfu. Study on pulse power test method for damping resistor in HVDC converter valve[J]. Power System Technology, 2013, 37(1): 89-93. (  0) 0) |

| [16] |

MAKDESSI M, SARI A, VENET P. Metallized polymer film capacitors ageing law based on capacitance degradation[J]. Microelectronics Reliability, 2014, 54(9-10): 1823-1827. (  0) 0) |

| [17] |

黄华, 方太勋, 刘磊, 等. 晶闸管换流阀反向恢复特性建模及阻容参数优化设计[J]. 电力自动化设备, 2017, 37(1): 187-190. HUANG Hua, FANG Taixun, LIU Lei, et al. Modeling of reverse recovery characteristic and optimal design of resistance and capacitance parameters for thyristor converter valve[J]. Electric Power Automation Equipment, 2017, 37(1): 187-190. (  0) 0) |

| [18] |

夏宏鉴, 陈民铀, 赖伟, 等. 基于频带能量的模块化多电平换流阀中金属化薄膜电容器失效检测方法[J]. 中国电机工程学报, 2021, 41(22): 7782-7793. XIA Hongjian, CHEN Minyou, LAI Wei, et al. Failure detection method for metalized polypropylene film capacitor in modular multilevel converter based on band energy[J]. Proceedings of the CSEE, 2021, 41(22): 7782-7793. (  0) 0) |

| [19] |

李浩原, 尹婷, 严飞, 等. 金属化膜电容器极板发热计算[J]. 电力电容器与无功补偿, 2015, 36(5): 37-40. LI Haoyuan, YIN Ting, YAN Fei, et al. Calculation for electrode heating of metalized film capacitor[J]. Power Capacitor & Reactive Power Compensation, 2015, 36(5): 37-40. (  0) 0) |

| [20] |

IEC. Capacitors for power electronics: IEC 61071-2017[S]. Geneva, Switzerland: International Electrotechnical Commission, 2017.

(  0) 0) |

| [21] |

孙权, 汤衍真, 冯静. 利用T型性能退化试验的金属化膜电容器可靠性评估[J]. 高电压技术, 2011, 37(9): 2261-2265. SUN Quan, TANG Yanzhen, FENG Jing. Reliability assessment of metallized film capacitors using T performance degradation test[J]. High Voltage Engineering, 2011, 37(9): 2261-2265. (  0) 0) |

| [22] |

杜一鸣, 潘亮, 祝令瑜, 等. 金属化膜电容器交流和直流电压劣化特性分析[J]. 电力工程技术, 2020, 39(6): 151-158. DU Yiming, PAN Liang, ZHU Lingyu, et al. AC and DC voltage degradation characteristics of metallized film capacitors[J]. Electric Power Engineering Technology, 2020, 39(6): 151-158. (  0) 0) |

| [23] |

雷朝煜, 熊银武, 魏孟刚, 等. 天广HVDC换流阀阻尼电容器加速老化试验及使用寿命研究[J]. 电力电容器与无功补偿, 2021, 42(6): 94-100. LEI Chaoyu, XIONG Yinwu, WEI Menggang, et al. Study on accelerated aging and service life of damping capacitor for Tianguang HVDC converter valve[J]. Power Capacitor & Reactive Power Compensation, 2021, 42(6): 94-100. (  0) 0) |

2022, Vol. 41

2022, Vol. 41

周晨(1989), 男, 硕士, 工程师, 从事高压直流换流阀相关工作(E-mail:

周晨(1989), 男, 硕士, 工程师, 从事高压直流换流阀相关工作(E-mail: