文章编号: 2096-3203(2021)04-0167-08 中图分类号: TM206

2. 国网江苏省电力有限公司电力科学研究院, 江苏 南京 211103

近年来,电化学储能电站逐渐兴起。电化学储能技术作为储能电站的核心部分,可为电网提供调峰、调频、备用电源、应急响应等多种服务,是打造新一代电力系统的关键支撑技术[1-4]。电池本身作为能量存储载体,其能量释放失控时将引起一定的安全风险[5-7],储能电站大规模应用后,电池的热失控风险管理更加重要[8-10],为了保障储能电站安全稳定运行,有必要针对储能用电池模组的热失控过程展开研究。

过充是引起锂离子电池热失控和燃烧的主要因素之一[11-12],而充电系统故障和电池管理系统设计不合理等都会导致过充行为的发生[13-14]。目前,国内外学者已经针对锂离子电池过充燃烧特性开展大量的理论和实验研究。王青松等人论述了锂离子电池的安全问题主要是由热失控引起的火灾和爆炸[15]。朱晓庆等人对30 A ·h的三元软包NCM622锂离子动力电池单体的过充行为特性进行了研究,结果表明,充电倍率对锂离子电池过充行为特性影响较大[16]。Ohsaki等人通过开展不同正负极材料的锂离子电池过充试验对电池的过充反应进行了研究测试,并以热失控特征将电池的过充过程分为了4个阶段[17]。陈吉清等人对三元动力电池及其成组后的过充热失控行为展开试验研究,发现模组结构在一定程度上能抑制电池过充热失控的发生[18]。崔灿建立了锂离子电池三维分层非稳态热失控模型,认为锂离子电池过充电过程的主要安全隐患是副反应,并提出了改善电池热稳定性的具体建议[19]。

上述研究具有很好的启发性,但磷酸铁锂电池储能电站在材料特性、设备布置和燃烧特点上都有其自身特点[20-22],现有针对小型单体锂离子电池的研究和真实的电化学储能电池模组仍有一定区别。实际工程中储能电站热失控大多是电池管理系统(battery management system,BMS)失效所引发的,故文中采用过充方式引发热失控。文中以344 A ·h大容量磷酸铁锂储能电池模组为研究对象,搭建与储能电站真实运行环境一致的试验平台,分别以0.4C,0.5C,1C倍率对磷酸铁锂电池模组进行持续过充诱发热失控,从起火现象、温度场分布等方面进行试验观测,重点分析热失控及其传播过程中电池电压、温度等关键参数与反应现象的变化。

1 试验环境 1.1 试验对象试验所用磷酸铁锂电池模组由32块单体电池四并八串组成。单体额定电压3.2 V,额定容量86 A ·h,模组额定电压25.6 V,额定容量344 A ·h,额定电量8.8 kW ·h,宽420 mm,深600 mm,高240 mm。如图 1所示,在该模组中,黑色铜排为负极,红色铜排为正极。电池模组四周挡板未拆除,顶盖拆除。

|

图 1 磷酸铁锂电池模组 Fig. 1 Lithium iron phosphate battery module |

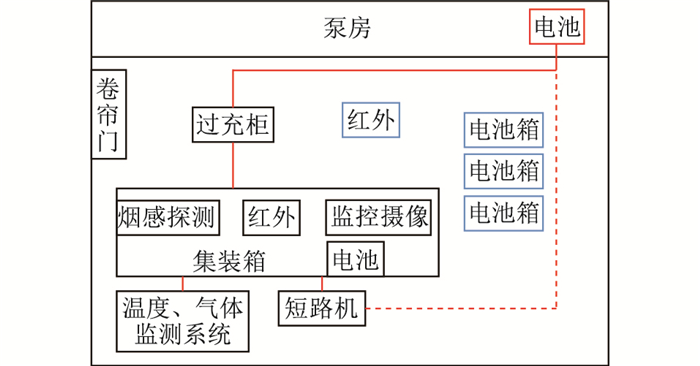

试验所用的磷酸铁锂电池模组放置于标准储能电池舱内,标准储能电池舱按实际储能舱1 ∶1比例制作,长12 m,宽2.4 m,高2.8 m,试验控制、监视设备统一布置于电池舱外,如图 2所示。

|

图 2 试验系统布置 Fig. 2 Test system layout |

为便于观察电池安全阀打开现象,电池模组拆除顶盖。电池模组放置于储能实验舱中部,通过线路与舱外充电柜相连。

1.3 试验步骤试验前检查试验准备情况,确保无异常后打开过充装置电源,分别使用不同充电倍率(0.4C,0.5C,1C)对电池模组进行恒流充电,直至电池模组发生热失控,在热失控后停止过充。通过监测装置记录储能舱内电池外形及各项参数变化,包括电池表面温度,电池体积形状变化,舱内温度,烟气浓度以及电池电压等。如果舱内烟雾过大或摄像系统损毁导致无法直接观测电池燃烧情况,则利用舱内热电偶和舱外红外、可见光摄像头综合判断舱内情况。

2 试验结果试验一共分3次进行,分别以0.4C,0.5C,1C进行磷酸铁锂电池模组的热失控和燃烧特性研究,分别记为试验1,试验2,试验3。试验过程中,将起始过充时刻记为0 s。

2.1 0.4C倍率过充试验试验1以0.4C(134 A)充电倍率,进行电池模组恒流过充试验。从可见光视频的连续画面可知,个别单体电池开始出现冒烟现象,期间多个电池安全阀打开,并喷出白色残渣和电解液,但未有明火出现。可见光监控视频的主要画面如图 3所示。

|

图 3 0.4C倍率过充试验可见光图像主要画面 Fig. 3 Main screen of visible light image at 0.4C overcharge test |

本次试验中,从过充开始至第一个安全阀打开共用时约1 200 s。整个试验过程共观测到22个安全阀打开,有10个未打开。相邻安全阀打开所需的时间间隔大多在30~60 s,部分低于10 s。由图 3(b)-(f)可知,安全阀打开后,电池模组由出现轻烟到大量浓烟,逐渐弥漫整个试验舱体,但始终未出现明火燃烧。0.4C倍率过充试验红外显示最高温度如图 4所示。

|

图 4 0.4C倍率过充试验红外显示最高温度 Fig. 4 Infrared display maximum temperature of 0.4C overcharge test |

从图 4可以看出,在过充初始阶段,热点温度呈缓慢均匀上升趋势,升至30.7 ℃时第一个安全阀打开。安全阀打开后,模组逸出大量白烟,且烟气浓度逐渐增大,红外显示模组温度随之上升,且温升速率越来越大,至峰值约130 ℃后,呈现下降趋势。

电池模组电压、电流变化见图 5。图中虚线对应时间为t=1 704 s,将电压、电流曲线分为起始阶段和发展阶段两部分。

|

图 5 0.4C倍率过充试验电压和电流 Fig. 5 Voltage and current of 0.4C overcharge test |

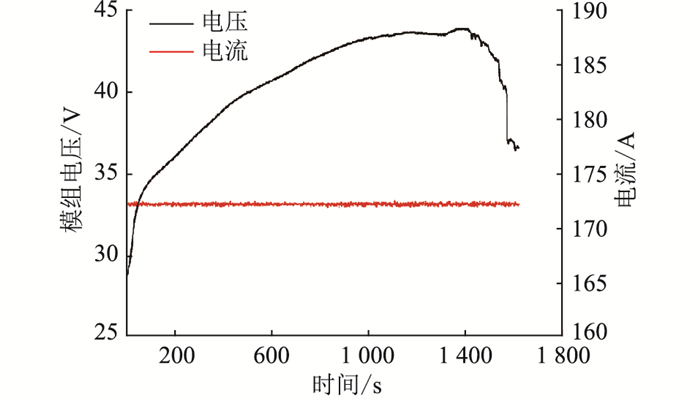

由图 5可见,0.4C恒流充电(134 A)前期,模组电压逐渐上升,模组电压从28.2 V至41.4 V,其中第一个安全阀打开时模组电压为42.8 V,起始阶段中期趋于平稳,末期稍有下降;进入发展阶段后,模组冒出大量烟气,电压出现稍下降后抬升的趋势。随着过充进行,虽未出现明火,但模组受热后隔膜闭孔收缩和融化过程持续发生,内部短路导致电压迅速下降,试验后期的电压波形呈台阶状下降,其中每个台阶对应的电压均为3.2 V的倍数,说明短路过程是以各个串联节点为单位渐次发生的。

结果表明:(1) 在充电倍率0.4C情况下,电池模组没有发生起火现象,推测原因是电池模组内部发生断路;(2) 个别单体电池安全阀在热失控期间未及时打开,造成本体破裂,易造成安全失控,安全阀厂内质量管控有待进一步提升;(3) 在过充前期,电池模组温升效果并不明显,温度参量对电池火灾预警效果的影响有待继续研究。

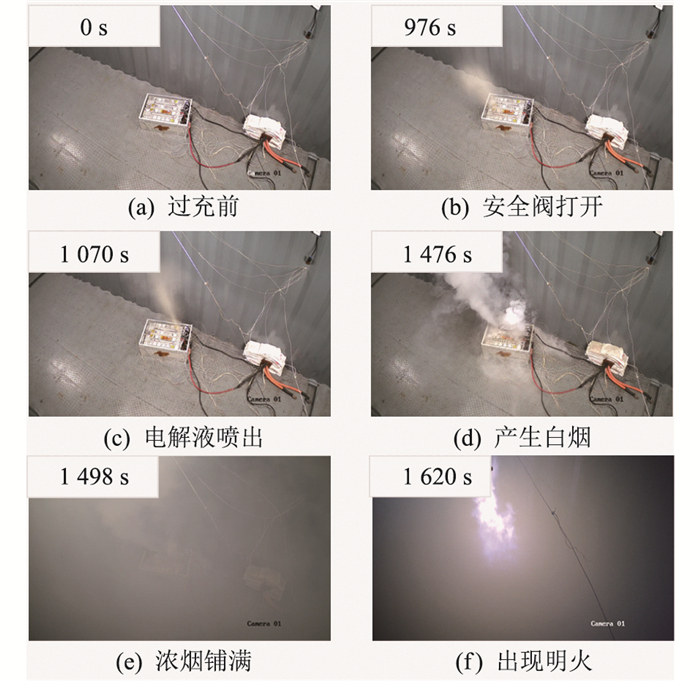

2.2 0.5C倍率过充试验试验2以电池额定充电倍率0.5C(172 A)为标准,进行电池模组燃烧试验。从可见光监控视频的连续画面可知,过充开始后不久,部分电池发生轻微鼓胀,安全阀开始陆续打开,内部有白色烟气、电解液和固体残渣等呈倒锥形急速喷出,但由于单体电池存在一定的不一致性,安全阀打开时间不同。可见光监控视频的主要画面如图 6所示。

|

图 6 0.5C倍率过充试验可见光图像主要画面 Fig. 6 Main screen of visible light image at 0.5C overcharge test |

由图 6(b)可知,976 s时,第一个单体电池安全阀开始打开,此后8 min内仍有多个单体电池安全阀相继打开,相邻安全阀打开所需的时间间隔基本在5~35 s。由图 6(d)可知,1 476 s时,模组局部有浅色轻烟产生,随着过充进行,烟气产生的位置由一个发展为多个,烟气浓度逐渐升高,在内部反应压力作用下,烟气方向性逐渐明显,并在1 min内迅速弥漫整个设备舱空间,最终完全遮挡可见光摄像头视野。1 620 s时,观测到带电池模组出现明火燃烧。0.5C倍率过充试验红外显示最高温度如图 7所示。

|

图 7 0.5C倍率过充试验红外显示最高温度 Fig. 7 Infrared display maximum temperature of 0.5C overcharge test |

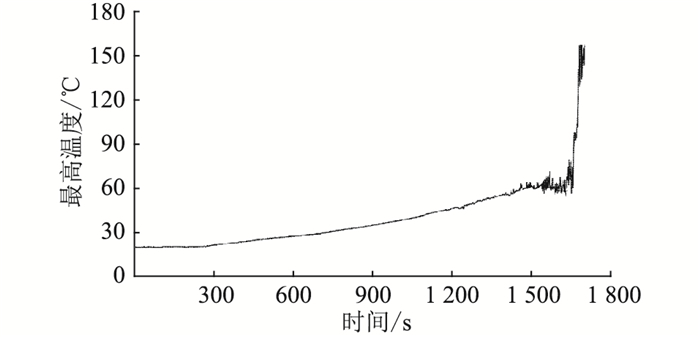

由图 7可知,在电池模组过充的前1 600 s内,电池模组温度随着时间缓慢增加,在升高至46 ℃时第一个安全阀打开。在1 600 s时温度还只有61 ℃,在1 600 s后短时间就攀升到156 ℃,之后由于仪器测量原因,现场最高温度测量值不再变化。

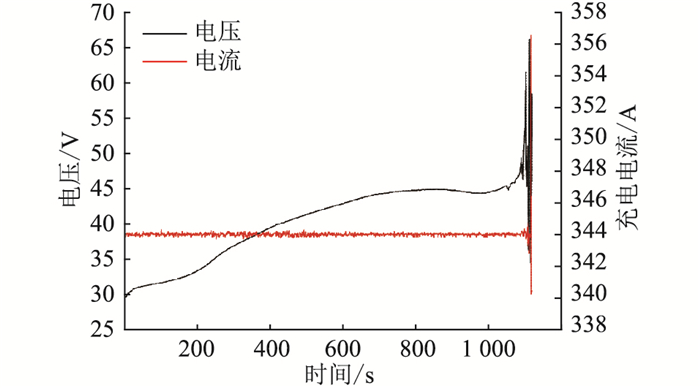

电池模组电压、电流变化如图 8所示。可见,恒流充电(172 A)前期,模组电压随着时间均匀增大,从27 V逐渐增加到43.8 V,其中第一个安全阀打开时电压为43.4 V;到1 300 s电压开始出现波动,先有一小段增长,随后开始下降;到1 500 s由于热失控的产生,模组内部出现短路(隔膜破裂,正负极全面接触),电压急剧下降。

|

图 8 0.5C倍率过充试验电压和电流 Fig. 8 Voltage and current of 0.5C overcharge test |

与试验1对比可知:(1) 从过充开始至第一个安全阀打开,所需时间比0.4C充电倍率试验中少了234 s,说明0.5C倍率充电时,电池内部发热更为迅速;(2) 从第一个安全阀打开时的模组电压来看,2次电压基本一致,说明模组电压对电池工况和内部产热产气的表征更为明显;(3) 相邻安全阀打开所需时间间隔这一数据明显低于0.4C倍率过充试验,说明0.5C倍率下,电池内部热量集聚较为迅速,从过充开始至出现烟雾的时间明显缩短,大倍率充电给电池安全运行带来了更大的挑战;(4) 第一个安全阀打开时的温度相比0.4C倍率过充试验升高了约15 ℃,说明电池模组内部热量累积更为严重。

结果表明:(1) 在电池模组额定充电倍率0.5C情况下,电池模组在过充大约25 min后,热失控导致燃烧现象出现,产生安全隐患;(2) 个别单体电池安全阀在热失控期间未及时打开,造成本体破裂,易造成安全失控,安全阀厂内质量管控有待进一步提升;(3)在过充前期,电池模组温升效果并不明显,温度参量对电池火灾预警效果有待继续研究。

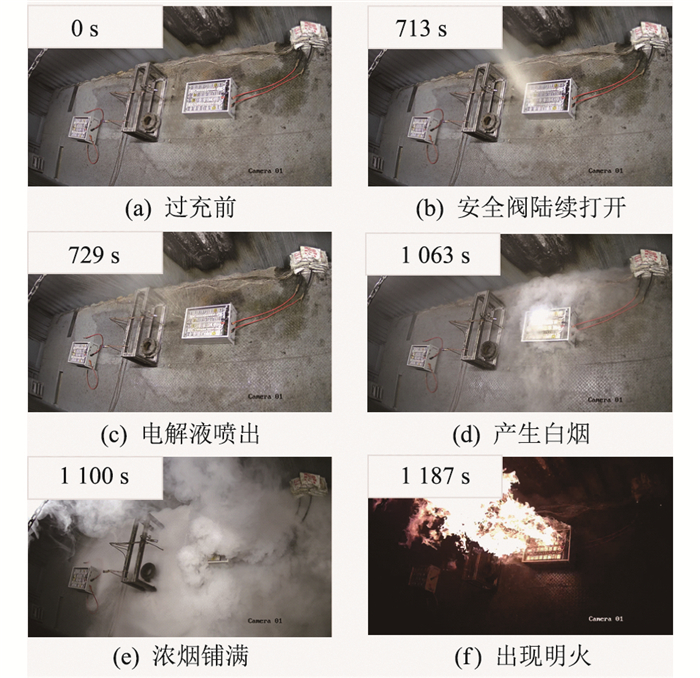

2.3 1C倍率过充试验试验3以1C(344 A)充电倍率进行电池模组燃烧试验。从可见光视频的连续画面可知,随着过充持续进行,模组中的单体电池安全阀陆续打开,电解液和白色残渣喷出。可见光监控视频的主要画面如图 9所示。

|

图 9 1C倍率过充试验可见光图像主要画面 Fig. 9 Main screen of visible light image at 1C overcharge test |

由图 9(b)可知,713 s时第一个单体电池安全阀开始打开,这一时间相比0.5C充电倍率试验少了263 s,随后其他安全阀陆续打开,相邻安全阀打开所需的时间间隔大多在20 s以内,部分低于10 s。图 9(c)中可以明显看到1C充电时喷射出的电解液和残渣更多,而且喷射高度更高。由图 9(d)可知,1 063 s时有白色浓烟飘出,在模组所在位置白色烟雾受内部压力作用,逸出后向试验舱顶部扩散,其他位置的白烟受重力作用,均匀分布在集装箱底部位置。浓烟出现约1 min后模组处出现明火,然后电池开始剧烈燃烧。1C倍率过充试验红外显示最高温度如图 10所示。

|

图 10 1C倍率过充试验红外显示最高温度 Fig. 10 Infrared display maximum temperature of 1C overcharge test |

由图 10可以看出,在过充前期,热点温度经过短时间稳定后,均匀上升,升至71 ℃后第一个安全阀打开。从第一个安全阀打开到模组发生明火期间,模组表面热点温度持续波动,这主要是因为随着安全阀打开,产生大量烟气,对测温结果造成一定影响,但总体来说这一阶段的热点温度呈上升趋势。

电池模组电压、电流变化如图 11所示。可以看出,恒流充电(344 A)前期,模组电压基本呈均匀上升趋势,模组电压从26.7 V升至44.4 V,第一个安全阀打开时电压为44.2 V。之后电压进入稳定期,并出现“上升-下降-上升”的情况,这一趋势与0.5C充电倍率试验中电压波形类似,在模组电流不变的情况下,说明模组内阻有一定增加,这可能是由于高温下模组金属连接件电阻增大造成的,但随着过充进行,模组内部短路加剧,模组电压最终大幅下降。

|

图 11 1C倍率过充试验电压和电流 Fig. 11 Voltage and current of 1C overcharge test |

结果表明:(1) 相比于0.5C充电倍率下,第一个安全阀打开用时更短,说明大倍率充电时,模组内部产热和产气反应更为剧烈;(2) 相邻安全阀打开所需要的时间间隔明显低于0.4C及0.5C倍率过充试验中的数据,说明1C倍率下,电池内部热量积聚较为迅速,电池的热失控过程被缩短,电池模组安全性降低;(3) 从电压来看,第一个安全阀打开时,模组电压42.8 V,约1.67倍额定电压,与前2次试验相差不大,说明电压可以作为表征安全阀情况的特征参量。

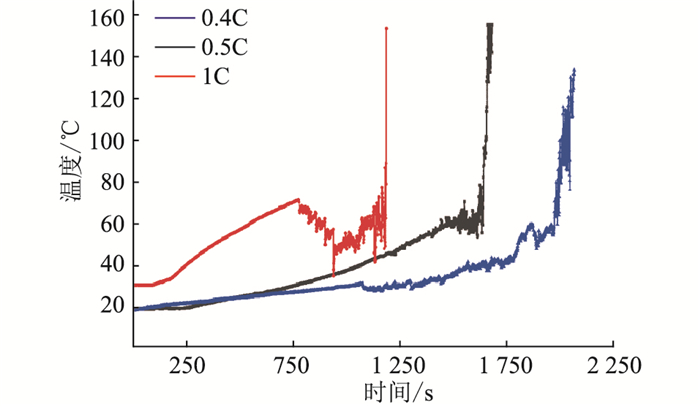

3 不同倍率过充试验的对比分析为了更清晰直观地比较不同充电倍率下电池模组的升温速率,将图 4、图 7和图 10汇总在一起进行对比,如图 12所示。

|

图 12 不同倍率过充试验最高温度对比 Fig. 12 Comparison of maximum temperatures for overcharge tests at different magnifications |

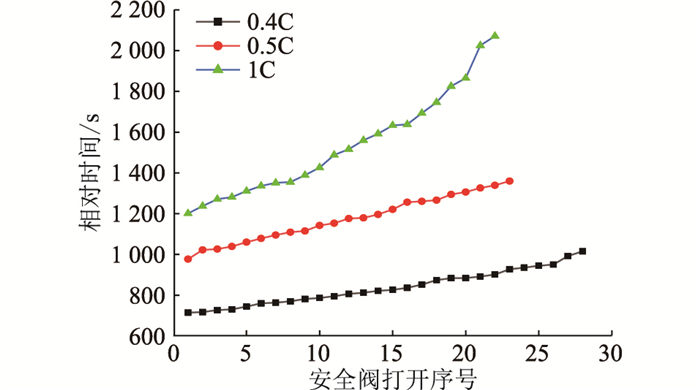

可以看出,采用不同倍率对磷酸铁锂电池模组进行恒流过充,在试验前5 min内温差并不显著,保持在10 ℃之内;0.5C和1C试验中最高温度均达到156 ℃左右,并引起燃烧,而0.4C试验中电池模组表面温度最高达到130 ℃但未燃烧,推测温度峰值是表征磷酸铁锂电池模组是否能够发生燃烧的参数之一,且起火临界温度值在130~155 ℃之间。另外,3次试验温度曲线依次在20 min、28 min和34 min时刻迅速爬高,电池进入危险爆发期,表明随着充电倍率的增加, 热失控最高温度升高, 而过充测试时间随着充电倍率的升高而降低。各试验中安全阀打开时间曲线如图 13所示。且由于过充后期浓烟遮挡,个别安全阀打开时间无法观察到。

|

图 13 安全阀打开时间曲线 Fig. 13 Safety valve opening time curve |

可知,第一个安全阀打开的时间t1的大小与试验倍率的大小成负相关关系,充电倍率越大,t1越小,热失控所需时间越短;随着充电倍率的提高,安全阀打开的速率也明显提高。

综合3次试验的试验结果,选取起火前的升温速率、第一个安全阀打开时的温度T1和电压U1、相邻安全阀打开时间间隔Δt(取平均值)、是否燃烧5项参量进行横向对比,具体如表 1所示。

|

|

表 1 不同倍率充电试验参量对比 Table 1 Comparison of parameters for different rate charging tests |

从第一个安全阀打开时的电压U1和温度T1来看,3次试验中的U1均为43 V左右,约1.7倍额定电压;而试验2中的T1最大,试验3中的T1最小,且彼此温差明显,说明对于试验所用磷酸铁锂电池来说,造成电池模组产气和安全阀打开的特征参量可能为电压而非温度;从相邻安全阀打开所需时间间隔来看,试验3中Δt明显小于试验1和试验2,说明大倍率过充情况下,磷酸铁锂电池模组热失控所需时间较短,且内部反应更为剧烈;从燃烧情况来看,电池额定充电倍率情况下,电池模组在长时间过充后依然会发生燃烧现象,而0.4C充电倍率则未起火,说明电池模组的安全性仍需进一步加强。

综合对比3次试验可得:对于试验所用磷酸铁锂电池模组,以低倍率0.4C恒流过充,热失控进程放缓,未发生燃烧;以电池额定倍率0.5C恒流过充,电池安全性开始出现问题,在过充约27 min时出现燃烧现象,在使用中应注意并采取措施;以大倍率1C恒流过充时,电池模组热失控现象更为剧烈,升温迅速,火势凶猛,在BMS保护失效等特殊条件下,易引发火灾。

4 过充条件下电池热场仿真分析采用starccm+软件对不同倍率过充下的磷酸铁锂电池模组进行仿真计算。

4.1 产热计算分析磷酸铁锂电池内部产热主要由反应热Qr,极化热Qp,分解热Qs,焦耳热Qi共4部分组成。为简化计算,将占比极低的分解热忽略不计,极化热Qs和焦耳热Qi以等效内阻产热代替,故电池产热可表示如下:

| $ Q_{\mathrm{t}}=Q_{\mathrm{r}}+I^{2} R t $ | (1) |

式中:R为电池内阻,R=Rz+Rp,Rz为电池本身的欧姆内阻,Rp为极化内阻; I为电池充放电时电流幅值; t为电池充放电时间。

4.2 电池模型磷酸铁锂电池模组模型如图 14所示,其尺寸与实物一致:宽420 mm,深600 mm,高240 mm。正极材料为LiFePO4,负极材料为石墨,初始荷电状态(state of charge, SOC) 为100%,外壳为铝。

|

图 14 磷酸铁锂电池模组模型 Fig. 14 Lithium iron phosphate battery module model |

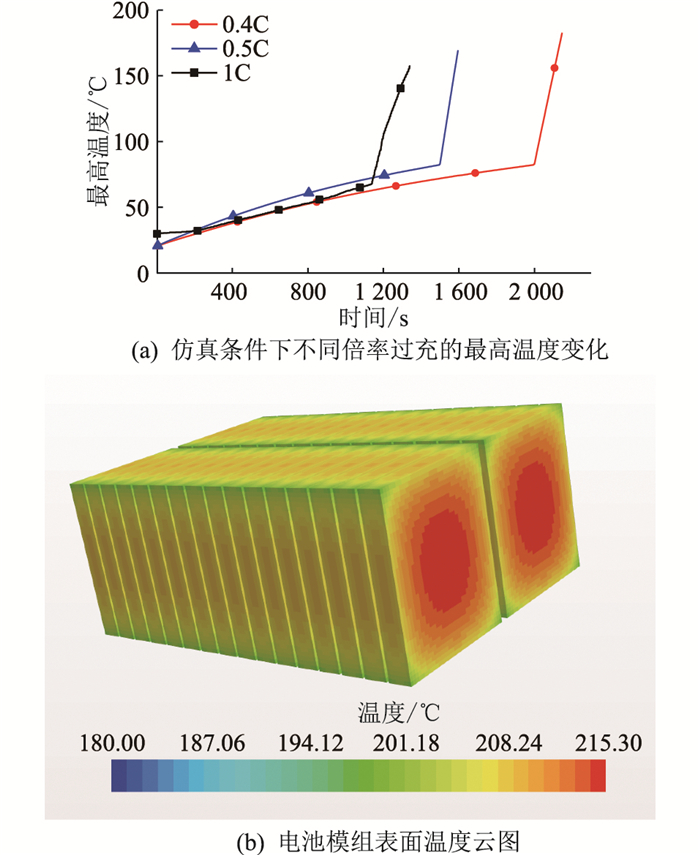

仿真所得不同倍率过充最高温度曲线和模组温度云图如图 15所示,其中温度曲线为不同倍率过充下的最高温度曲线,温度云图为模组表面温度分布情况。

|

图 15 仿真温度结果 Fig. 15 Simulation temperature results |

由图 15(a)可知,理想条件下,不同倍率过充的磷酸铁锂电池模组表面最高温度升温分为2个阶段,第一阶段升温缓慢,平均升温速率约0.05 ℃/s,不同倍率下第一阶段持续时间差别较大,充电倍率越大,第一阶段持续时间越短,温升越剧烈;第二阶段升温较快,平均升温速率约0.9 ℃/s,充电倍率越大,升温速率越大。仿真所得结果与试验大致相符合。

另外从温度云图可知,磷酸铁锂电池模组过充时,单体电池的温度最高点位于电池侧面中心位置。

5 结语文中通过采用不同充电倍率对磷酸铁锂储能电池模组进行恒流过充,研究其在不同条件下的热失控特性,揭示了储能电站应用现场磷酸铁锂电池模组的热失控行为特性,并以仿真软件进行对比验证。在电池额定充电倍率0.5C过充情况下,电池模组在30 min内发生热失控乃至燃烧,电池安全性仍需进一步加强;不足额定倍率(0.4C)下热失控明显放缓,安全性明显提高,不易发生明火燃烧,而低倍率恒流过充是否会致使电池模组起火仍有待于进一步研究。研究成果可为规模化储能用磷酸铁锂电池模组的安全设计提供试验数据支撑。

本文得到国网江苏省电力有限公司科技项目(J2019004)资助,谨此致谢!

| [1] |

LIU J L, DUAN Q L, MA M N, et al. Aging mechanisms and thermal stability of aged commercial 18650 lithium ion battery induced by slight overcharging cycling[J]. Journal of Power Sources, 2020, 445: 227263. DOI:10.1016/j.jpowsour.2019.227263 (  0) 0) |

| [2] |

JIANG L H, LUO Z M, WU T Q, et al. Overcharge behavior and early warning analysis of LiNi0.5Co0.2Mn0.3O2/C lithium-ion battery with high capacity[J]. Journal of the Electrochemical Society, 2019, 166(6): A1055-A1062. DOI:10.1149/2.0661906jes (  0) 0) |

| [3] |

YE J N, CHEN H D, WANG Q S, et al. Thermal behavior and failure mechanism of lithium ion cells during overcharge under adiabatic conditions[J]. Applied Energy, 2016, 182: 464-474. DOI:10.1016/j.apenergy.2016.08.124 (  0) 0) |

| [4] |

刘思强, 叶泽, 吴永飞, 等. 电化学储能项目商业价值量化模型及竞争策略研究[J]. 电力系统保护与控制, 2020, 48(7): 41-49. LIU Siqiang, YE Ze, WU Yongfei, et al. Study on commercial value quantification model and competitive strategy of electrochemical energy storage projects[J]. Power System Protection and Control, 2020, 48(7): 41-49. (  0) 0) |

| [5] |

于昌海, 吴继平, 杨海晶, 等. 规模化储能系统参与电网调频的控制策略研究[J]. 电力工程技术, 2019, 38(4): 68-73, 105. YU Changhai, WU Jiping, YANG Haijing, et al. Frequency regulation strategy for power grid incorporating large-scale energy storage[J]. Electric Power Engineering Technology, 2019, 38(4): 68-73, 105. (  0) 0) |

| [6] |

黎可, 王青松, 孙金华. 基于火探管式的锂离子电池灭火技术研究[J]. 火灾科学, 2018, 27(2): 124-132. LI Ke, WANG Qingsong, SUN Jinhua. Development of fire suppression technology for lithium ion batteries based on fire detection pipe[J]. Fire Safety Science, 2018, 27(2): 124-132. DOI:10.3969/j.issn.1004-5309.2018.02.08 (  0) 0) |

| [7] |

陈豪, 翟化欣, 王开让, 等. 储能锂电池模组SoE运行区间评估方法研究[J]. 发电技术, 2019, 40(6): 587-597. CHEN Hao, ZHAI Huaxin, WANG Kairang, et al. Research on evaluation method of SoE operation region for energy storage lithium battery module[J]. Power Generation Technology, 2019, 40(6): 587-597. (  0) 0) |

| [8] |

李建林, 王上行, 袁晓冬, 等. 江苏电网侧电池储能电站建设运行的启示[J]. 电力系统自动化, 2018, 42(21): 1-9, 103. LI Jianlin, WANG Shangxing, YUAN Xiaodong, et al. Enlightenment from construction and operation of battery energy storage station on grid side in Jiangsu power grid[J]. Automation of Electric Power Systems, 2018, 42(21): 1-9, 103. DOI:10.7500/AEPS20180809001 (  0) 0) |

| [9] |

TARASCON J M, ARMAND M. Issues and challenges facing rechargeable lithium batteries[J]. Nature, 2001, 414(6861): 359-367. DOI:10.1038/35104644 (  0) 0) |

| [10] |

李建林, 田立亭, 来小康. 能源互联网背景下的电力储能技术展望[J]. 电力系统自动化, 2015, 39(23): 15-25. LI Jianlin, TIAN Liting, LAI Xiaokang. Outlook of electrical energy storage technologies under energy Internet background[J]. Automation of Electric Power Systems, 2015, 39(23): 15-25. DOI:10.7500/AEPS20150906004 (  0) 0) |

| [11] |

孙杰, 李吉刚, 党胜男, 等. 锂离子电池及其材料热失控毒物研究[J]. 储能科学与技术, 2015, 4(6): 609-615. SUN Jie, LI Jigang, DANG Shengnan, et al. Research of toxic productions from thermal runaway processes of Li-ion battery and materials[J]. Energy Storage Science and Technology, 2015, 4(6): 609-615. DOI:10.3969/j.issn.2095-4239.2015.06.008 (  0) 0) |

| [12] |

陈泽宇, 熊瑞, 孙逢春. 电动汽车电池安全事故分析与研究现状[J]. 机械工程学报, 2019, 55(24): 93-104, 116. CHEN Zeyu, XIONG Rui, SUN Fengchun. Research status and analysis for battery safety accidents in electric vehicles[J]. Journal of Mechanical Engineering, 2019, 55(24): 93-104, 116. (  0) 0) |

| [13] |

王成山, 武震, 李鹏. 分布式电能存储技术的应用前景与挑战[J]. 电力系统自动化, 2014, 38(16): 1-8, 73. WANG Chengshan, WU Zhen, LI Peng. Prospects and challenges of distributed electricity storage technology[J]. Automation of Electric Power Systems, 2014, 38(16): 1-8, 73. DOI:10.7500/AEPS20140108002 (  0) 0) |

| [14] |

XU F, HE H, LIU Y D, et al. Failure investigation of LiFePO4Cells under overcharge conditions[J]. Journal of the Electrochemical Society, 2012, 159(5): A678-A687. DOI:10.1149/2.024206jes (  0) 0) |

| [15] |

WANG Q S, PING P, ZHAO X J, et al. Thermal runaway caused fire and explosion of lithium ion battery[J]. Journal of Power Sources, 2012, 208: 210-224. DOI:10.1016/j.jpowsour.2012.02.038 (  0) 0) |

| [16] |

朱晓庆, 王震坡, 王聪, 等. 三元锂离子动力电池过充行为特性实验研究[J]. 汽车工程, 2019, 41(5): 582-589. ZHU Xiaoqing, WANG Zhenpo, WANG Cong, et al. An experimental study on overcharge behaviors of lithium-ionPower battery with LiNi0.6Co0.2Mn0.2O2 cathode[J]. Automotive Engineering, 2019, 41(5): 582-589. (  0) 0) |

| [17] |

OHSAKI T, KISHI T, KUBOKI T, et al. Overcharge reaction of lithium-ion batteries[J]. Journal of Power Sources, 2005, 146(1/2): 97-100. (  0) 0) |

| [18] |

陈吉清, 刘蒙蒙, 兰凤崇. 三元动力电池及其成组后的过充安全性试验[J]. 吉林大学学报(工学版), 2019, 49(4): 1072-1080. CHEN Jiqing, LIU Mengmeng, LAN Fengchong. Experiment on overcharge safety of NCM battery and battery pack[J]. Journal of Jilin University (Engineering and Technology Edition), 2019, 49(4): 1072-1080. (  0) 0) |

| [19] |

崔灿. 锂离子动力蓄电池安全性的研究与应用[D]. 北京: 清华大学, 2014. CUI Can. Study and application of Li-ion battery safety[D]. Beijing: Tsinghua University, 2014. (  0) 0) |

| [20] |

汪书苹, 陈伟, 陈国宏, 等. 锂离子电池燃烧特性及火灾危险性研究[J]. 电力安全技术, 2019, 21(3): 40-46. WANG Shuping, CHEN Wei, CHEN Guohong, et al. Study on combustion characteristics and fire risk of lithium ion battery[J]. Electric Safety Technology, 2019, 21(3): 40-46. (  0) 0) |

| [21] |

CHEN M Y, LIU J H, HE Y P, et al. Study of the fire hazards of lithium-ion batteries at different pressures[J]. Applied Thermal Engineering, 2017, 125: 1061-1074. DOI:10.1016/j.applthermaleng.2017.06.131 (  0) 0) |

| [22] |

WANG Q S, MAO B B, STOLIAROV S I, et al. A review of lithium ion battery failure mechanisms and fire prevention stra-tegies[J]. Progress in Energy and Combustion Science, 2019, 73: 95-131. DOI:10.1016/j.pecs.2019.03.002 (  0) 0) |

2. State Grid Jiangsu Electric Power Co., Ltd. Research Institute, Nanjing 211103, China

2021, Vol. 40

2021, Vol. 40

牛志远(1997), 男, 硕士在读, 研究方向为储能电站安全爆炸仿真建模(E-mail:

牛志远(1997), 男, 硕士在读, 研究方向为储能电站安全爆炸仿真建模(E-mail: