文章编号: 2096-3203(2021)03-0114-06 中图分类号: TM216

2. 国网江苏省电力有限公司电力科学研究院,江苏 南京 211103

露天瓷式绝缘子长期暴露在外界环境中,在雾和阴雨等潮湿气候条件下,绝缘子表面的污秽层被湿润,绝缘性能下降,可能发生污秽闪络[1-6],需定期清洗。现有的输电线路绝缘子清洗方法有:人工清洗、带电水冲洗、绝缘子带电清扫和干冰清洗等[7-9]。

传统的绝缘子清洗方法存在停电、工作量大、有人身安全风险、清除污秽不环保等问题。激光清洗技术是近年来飞速发展的一种新型清洗技术,实现了非接触式清洗,能快速有效地清除污秽,显著提高清洗效率,适用于瓷式绝缘子的清洗[10-12],特别是对于某些粘性较强的污秽,例如蔗糖区含糖份较高的污秽以及沿海地区的某些盐份等。清洗过程中污秽和基底吸收能量后产生热效应,温度过高则会损伤绝缘子表面,研究温度特性对清洗瓷式绝缘子至关重要。文献[13]利用脉冲激光去除低热导率涂漆,研究激光清洗扫描,对材料表面温度变化进行理论仿真,结果表明脉冲间隔对材料温度变化的影响较小;文献[14]研究激光清洗锂离子电池电极片,建立热传导模型,得出温度分布函数,确定了实验环境中最佳脉冲激光能量密度;文献[15]研究不同参数对激光清洗温度场的影响,建立铝合金表面漆层有限元模型,得出符合工艺要求的烧蚀深度、搭建率。但激光清洗在电力系统污秽清洗中处于起步阶段,激光湿式清洗绝缘子应用处于开发阶段,针对清洗过程中激光能量密度、激光波长、含水量等因子对绝缘子表面温度分布影响的研究较少。

文中以瓷式绝缘子及表面污秽为对象,以瓷式绝缘子材料抗热冲击能力范围150~250 ℃为安全阈值[16],通过COMSOL仿真模拟研究激光湿式清洗能量密度、波长、含水量等因子对温度特性的影响,为今后激光清洗瓷式绝缘子的参数选取提供理论依据。

1 温度特性理论分析将激光热源模拟为高斯热源,其热流分布函数为[17]:

| $ q = \frac{{AQ}}{{{\rm{ \mathsf{ π} }}{R^2}}}{{\rm{e}}^{ - \frac{{{r^2}}}{{{R^2}}}}} $ | (1) |

式中:A为材料对激光的吸收系数;Q为激光能量密度;R为光斑半径;r为考察点到光斑中点的距离。

研究表明,脉冲激光直接辐射于材料表面,不考虑相变问题,可通过热传导方程来描述材料在激光照射下的温度场分布T。在笛卡尔坐标系中,热传导方程如下[18]:

| $ \left\{ {\begin{array}{*{20}{l}} {\rho c\frac{{\partial T(x, y, z;t)}}{{\partial t}} = k\left( {\frac{{{\partial ^2}T}}{{\partial {x^2}}} + \frac{{{\partial ^2}T}}{{\partial {y^2}}} + \frac{{{\partial ^2}T}}{{\partial {z^2}}}} \right)}\\ {T(x, y, z;0) = 298} \end{array}} \right. $ | (2) |

式中:ρ,c,k分别为材料的密度、比热、热传导率。在激光辐照过程中,绝大部分的能量在材料表面被吸收,然后通过热传导将热量传输到其内部,因此可认为材料内部没有体热源系数,可将上式简化为:

| $ Q(x, y;t) = \frac{{QA}}{{{\rm{ \mathsf{ π} }}{R^2}}}{{\rm{e}}^{ - \frac{{\left( {{x^2} + {y^2}} \right)}}{{{R^2}}}}} $ | (3) |

在工业应用上,用湿式激光清洗微颗粒的研究认为当激光能量密度足够大时,界面处的薄液膜能通过热传导而发生过热,快速蒸发和气泡膨胀可产生强烈的压力波,压力波的高压可以产生清洗力,清除吸附颗粒。液体受热产生的气泡里的蒸汽压与此温度下液体的饱和蒸汽压近似,气泡生长速度表述如下[19]:

| $ \nu (T) = {\left[ {\frac{2}{3}\frac{{{P_{\rm{v}}}(T) - {P_\infty }}}{{{\rho _1}(T)}}} \right]^{1/2}} $ | (4) |

式中:Pv(T)为温度T时的液体压强;ρl(T)为温度T时的液体密度;P∞为外界液体压。在液体/固体交界处,气泡的生长被认为是有关温度T,体积分数f,膨胀速度v的相关函数,即通过温升膨胀,压紧附近液体产生压力波使污秽脱离。

由上述公式可知,无论是脉冲激光直接辐射于材料表面,产生巨大的温度差形成较大的温度梯度,从而产生热应力使污秽脱离基体表面,还是在湿式激光清洗中气泡的生长与温度相关联,产生巨大压力波使污秽脱离绝缘子表面,温度的影响均至关重要。

2 激光清洗仿真建模文中对激光清洗绝缘子污秽的数值进行有限元分析计算时所使用的仿真软件为COMSOL Multiphysics 5.4。建模时主要用到了热应力模块,包含固体传热和固体力学。求解模型时,先建立三维几何模型,然后设置模型的物理参数,根据所需结果的精度对模块进行有限元网格划分,通过图像或线图形形象直观地运算出仿真结果,具体方案如下。

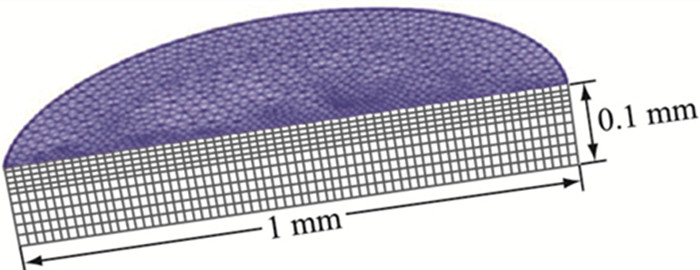

为便于研究温升和应力对瓷式绝缘子表面清污效果的影响,建立半径0.5 mm,高0.1 mm的瓷式绝缘子片模型,如图 1所示。脉冲激光参数为:波长1 064 nm,激光最大平均功率50 W,光斑半径0.1 mm。扫描速度依据市场上激光扫描器的速度范围选取1 000 mm/s,速度可变,沿x轴方向扫描,激光重复频率为50 kHz,瓷式绝缘子类型为氧化铝瓷材料。考虑室温的影响,初始温度为20 ℃。

|

图 1 污秽瓷式绝缘子有限元模型 Fig. 1 Finite element model of polluted porcelain insulator |

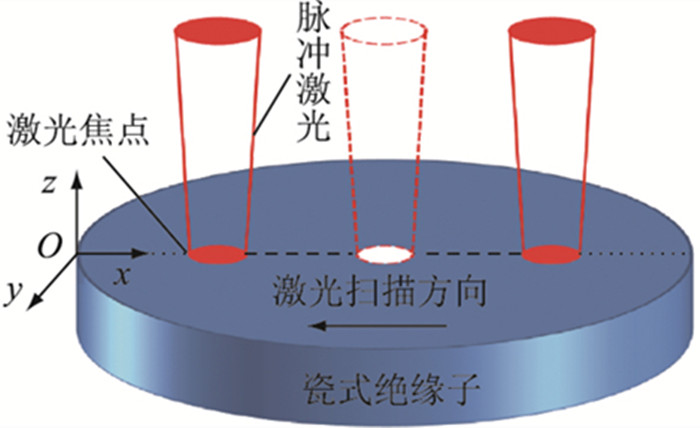

如图 2所示,通过激光沿绝缘子表面的径向前后移动来对其加热;将激光的入射热通量模拟为晶片表面分布的热源,可得到晶片的瞬态热响应。假设环境的热绝缘良好,唯一的热损耗是晶片顶面对假定温度固定为20 ℃的处理室壁的热辐射。用激光束模拟平面上呈高斯分布的热源,为建立温度场分布,模型使用了内置的高斯脉冲函数。焦点移动时,使用三角波形函数来定义随时间沿x轴移动的位置。

|

图 2 激光扫描示意 Fig. 2 Schematic diagram of laser scanning |

不同地区的绝缘子污秽成分研究结果表明,绝缘子表面污秽成分和结构随污染环境的不同会发生变化,主要成分为CaSO4和SiO2[20-22]。沿海地区污秽中可溶性成份以NaCl为主,而内陆地区污秽的主要成份以CaSO4为主。实际污秽为混合物,但在研究实际混合污秽前,弄清单一污秽成分下的温度特性是必经研究路径,为方便研究,取SiO2、NaCl、CaSO4这3种典型污秽物进行仿真分析。

表 1为进行温度分析所需要的材料性能。其中,NaCl的物理性质使用COMSOL内置函数。

|

|

表 1 材料物理特性参数 Table 1 Physical parameters of materials |

扫描污秽瓷式绝缘子时,在选取的点上施加载荷,载荷施加的范围为光斑直径。通过高斯面热源模型将热流加载到瓷式绝缘子表面,模拟脉冲激光作用于污秽绝缘子上去污的过程。

文中模拟污秽类型为SiO2、NaCl、CaSO4,通过分析绝缘子表面产生的温度场、应力场,探究激光清洗瓷式绝缘子的最佳扫描速度。

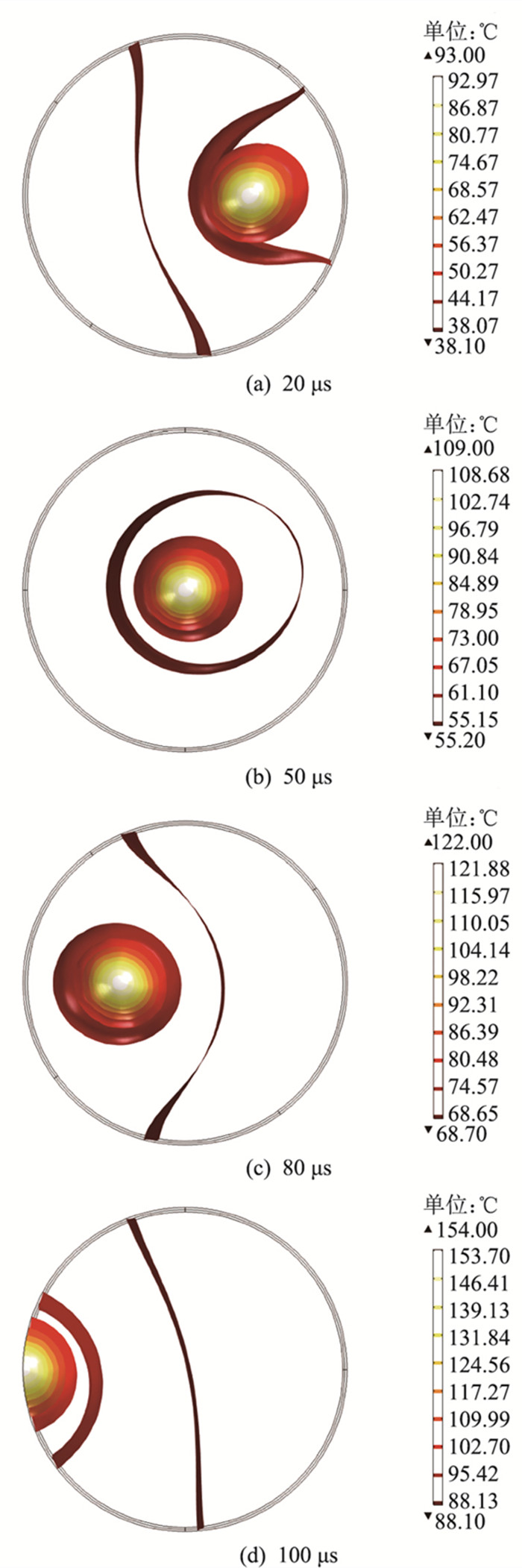

3 激光清洗温度特性 3.1 含水量对温度特性影响污秽含水量可简化为污秽表面的一层水膜柱,以此来分析含水量对温度的影响。水分有良好导热性,水膜及污秽短时间内吸收大量能量,迅速升温,遵循傅里叶定律经过水膜污秽传导至绝缘子表面。脉冲能量密度3.81 J/cm2,扫描速度1 000 mm/s,模拟污秽类型SiO2,环境湿度形成水膜柱高分别为0 mm,10-2 mm,1.5×10-2 mm 3种工况下绝缘子表面在20 μs,50 μs,80 μs,100 μs时刻的温度分布。以水膜高度为0mm为例,激光清洗过程见图 3。

|

图 3 水膜高0 mm时温度分布 Fig. 3 Temperature distribution when column is 0 mm |

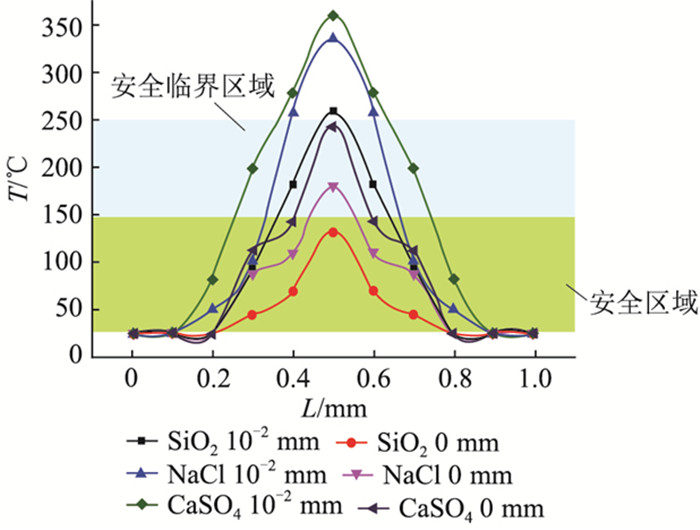

含水量(水膜高度)变化,激光在清洗绝缘子过程中温度场分布仅存在数值上的变化。由图 3可知,径向温度的分布与同心圆类似,光斑内中心温度高,边缘温度低,形成较大的温度梯度,光斑边缘处与中心最高温差相差近70 ℃。在激光清洗过程中,需注意圆心处最高温度是否会超出绝缘子表面耐热阈值。表 2为其余工况下最高温度值,喷洒水膜柱高为0 mm,10-2 mm,1.5×10-2 mm时在圆心位置(50 μs)的最高温度分别为109 ℃,256 ℃,268 ℃。结合3种不同污秽,分析其温度特性,图 4为不同污秽物温度特性,其中,L为扫描过程中径向距离。

|

|

表 2 不同水膜高时圆心温度分布 Table 2 Temperature distribution of different water film heights |

|

图 4 50 μs时刻不同污秽物温度分布 Fig. 4 Temperature distribution of different pollutants at 50 μs |

由图 4可知,在污秽含水量相同的情况下,CaSO4产生的温度最高,NaCl其次,SiO2最低;温度的分布以圆心为中点呈拱桥型对称分布,先升高后降低,污秽含水量越高,光斑内的温度越高。光斑内中心温度高,边缘温度低,说明激光加热时,仅在激光光斑的覆盖区域内热效应明显,在激光光斑边缘位置瓷式绝缘子表面温度变化剧烈。瓷式绝缘子材料抗热冲击能力范围为150~250 ℃,以此作为安全临界区域。其中,污秽为CaSO4,含水量达到10-2 mm时,焦点处最高温度可达到363 ℃,与边缘温差112 ℃,远远超出瓷式绝缘子抗热稳定安全临界。在所有工况下,污秽类型为干燥的SiO2在绝对安全清洗区域(绿色)内,产生的温度也最低,中心处为142 ℃,与边缘温度也相差72 ℃。

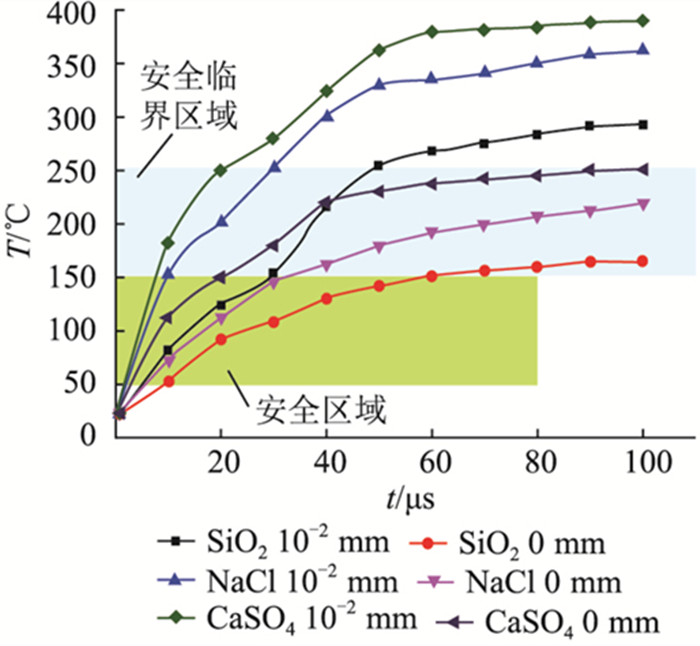

图 5为温度随扫描时间变化的情况,随着激光光斑的移动,光斑内迅速积累热量,瓷式绝缘子表面及污秽吸收能量,温度上升明显,含水量在一定范围内时,清洗过程中温度随着含水量的增加而升高。温度的变化在污秽是否含水时相差较大,最大相差128 ℃(CaSO4)。在清洗初始阶段,0~20 μs时温度提升幅度极大,这是脉冲激光发散度小、功率极高等特点造成。20 μs后,温度逐渐稳步上升,和时间呈线性关系;80 μs后温度逐步趋于稳定;扫描结束,温度达到最高。

|

图 5 温度随扫描时间分布 Fig. 5 Temperature distribution with scanning time |

对比有水与无水情况下的清洗结果可知,在激光清洗过程中,激光湿式清洗可以迅速提升清洗温度,且在一定含水量范围内,含水量越多,温度上升得越明显。适量的水分可提高激光清洗效率,在清洗过程中污秽的干湿程度不可忽略。尽管污秽类型不同,但激光湿式清洗比干式清洗所产生的温升更高,清洗效率更高。值得注意的是,污秽含水量过高会造成绝缘子表面因温度过高形成的热损伤,严重时也会造成热应力破坏,绝缘子将断裂。

3.2 能量密度对温度特性的影响激光对材料的辐照差异可以利用激光能量密度来衡量,激光能量密度一般指组织的单位面积内脉冲激光能量的分布,通常表示为:

| $ Q = \frac{P}{{Rv}} $ | (5) |

式中:P为激光功率;v为激光扫描速度。即在激光扫描速度一定的情况下,激光功率变化正比于激光能量的输出大小。

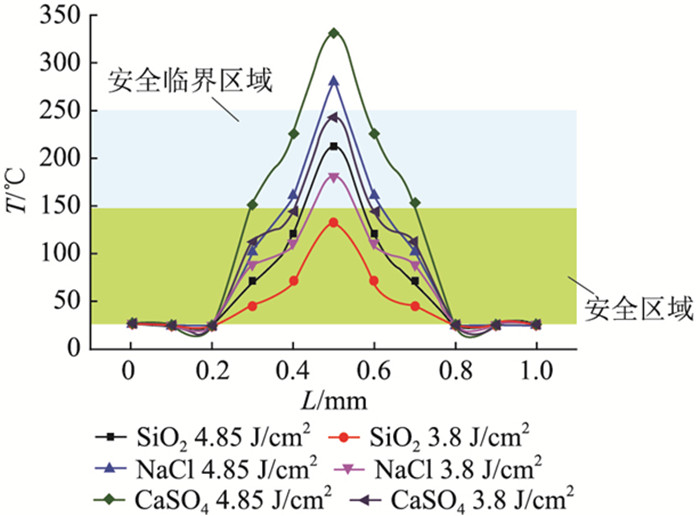

图 6为激光扫描至中心点时,绝缘子表面温度分布。由图可知,温度分布规律与含水量类似,同种污秽条件下,能量密度越高产生的温升越高。污秽类型SiO2,能量密度3.81 J/cm2时产生的温度最低为142 ℃;污秽CaSO4,能量密度4.85 J/cm2时在绝缘子表面产生的温度最高,可达到340 ℃。

|

图 6 不同能量密度径向温度分布 Fig. 6 Radial temperature distribution of different energy density |

在温度安全阈值范围内考虑最高温度对绝缘子表面的影响。6种工况下,绝缘子表面(光斑中心)最高温度可分别达到340 ℃,283 ℃,241 ℃,212 ℃,186 ℃,141 ℃。对比其抗热稳定性可得:能量密度为4.85 J/cm2时极大可能在清洗过程中损伤绝缘子表面,能量密度为3.81 J/cm2则基本可满足3种污秽类型对于温度的需求。

3.3 波长对温度特性的影响激光是一种特殊的光,激光的波长和普通光的波长一样,从红外线到紫外线都有紫光的存在,波长大约是几千纳米以下的量级,越往紫外光区靠拢的激光波长越短,可以到几百纳米甚至更小。

| $ {v_{\rm{L}}} = Hf $ | (6) |

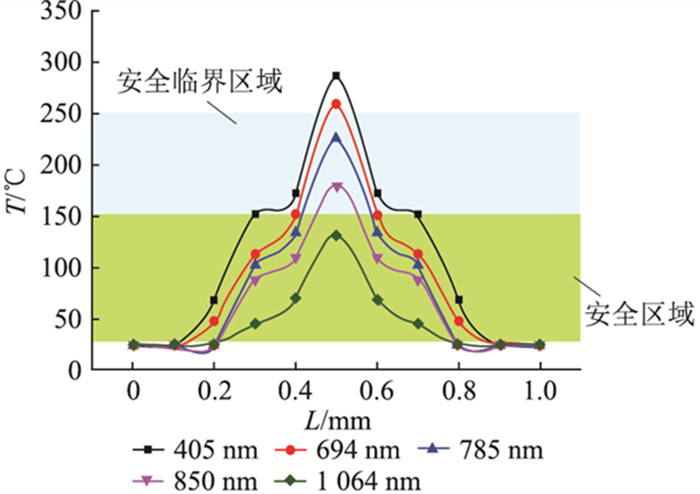

式中:vL为光速;H为激光波长;f为激光频率。激光波长的改变对应频率的改变,仿真则通过改变激光频率来反映不同的激光波长。以污秽类型为SiO2为例,其余2种污秽变化趋势不再累述,图 7为重复频率不变条件下,常见5种不同波长的激光对清洗绝缘子的温度影响。

|

图 7 不同波长径向温度分布 Fig. 7 Radial temperature distribution at different wavelengths |

由图 7可知,波长越短,在瓷式绝缘子表面产生的温升也就越高,波长为405 nm时产生的最高温度接近300 ℃,超出瓷式绝缘子表面温度安全临界区域,波长为1 064 nm时产生的最高温度为142 ℃,从清洗安全的角度来看,稍长的波长更有利于保护绝缘子表面。这是由于波长越长,单个光子能量越低,产生的温升也就越小。

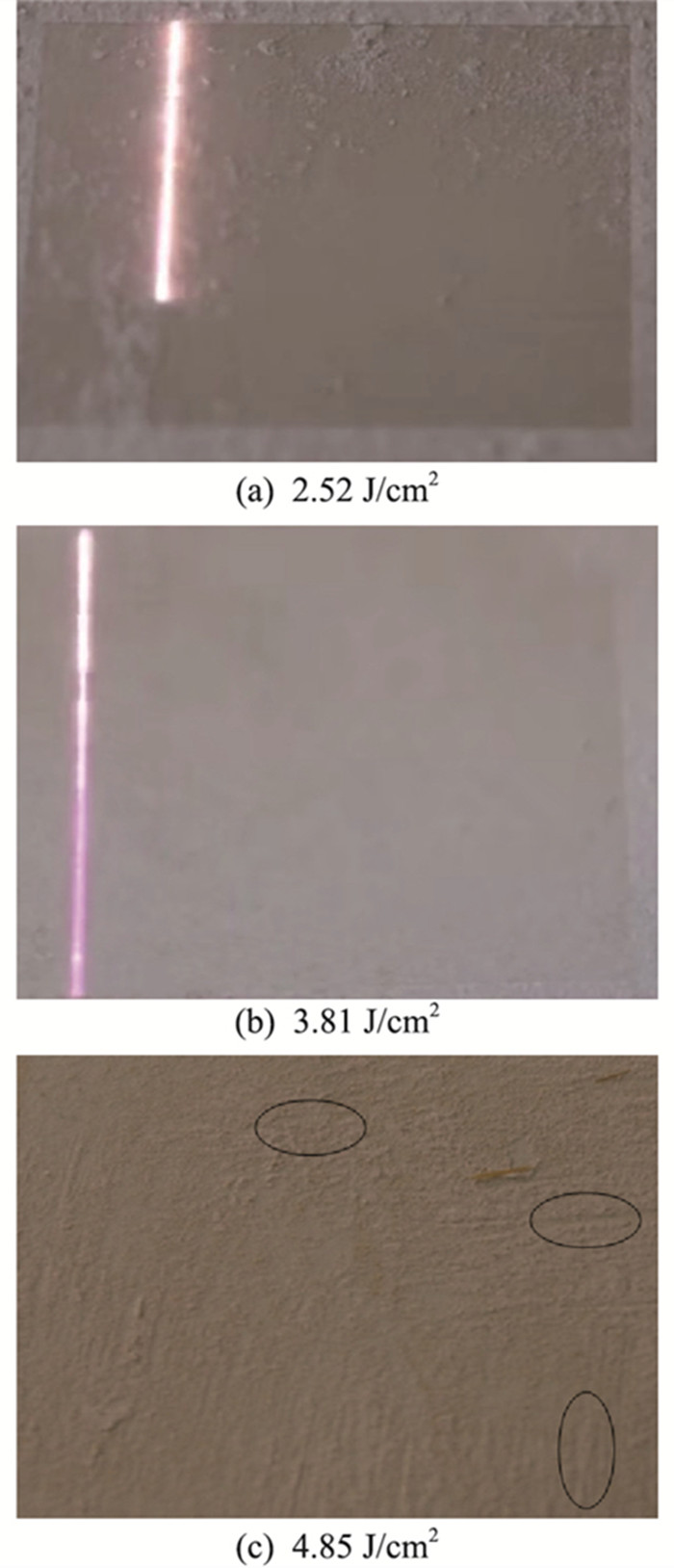

4 脉冲激光清洗实验实验设备为脉冲激光器,波长1 064 nm,脉宽200 ns,扫描速度设置为1 000 mm/s。试验样品为表面涂有SiO2粉末的瓷式绝缘子片(40 mm×40 mm× 5 mm)。设置激光器频率为50 kHz,调节激光器能量密度分别为2.52 J/cm2,3.81 J/cm2,4.85 J/cm2。清洗结果对比如图 8所示。

|

图 8 不同能量密度下清洗对比 Fig. 8 Cleaning comparison under different energy density |

由图 8可以看出,当能量密度为2.52 J/cm2时,污秽粉末有部分仍残留,清洗效果不理想;能量密度为3.81 J/cm2时可实现高效洁净清洗,SiO2粉末基本清洗干净,绝缘子片基底呈现出白色;当激光能量密度达到4.85 J/cm2时,绝缘子片表面相较于前2种工况出现明显凹槽(图中圈出),基底出现损坏。综上所述,在能量密度为2.52~3.81 J/cm2时可实现安全有效清洗,与仿真结果基本一致。

5 结论文中从理论上分析了激光清洗绝缘子温度特性,建立绝缘子污秽模型,分析各种参数对瓷绝缘子表面温度特性的影响,并通过实验验证得出以下结论:

(1) 瓷式绝缘子受激光辐照,在不同含水量、能量密度、波长工况下沿径向温度变化规律一致。绝缘子表面横向温度先升高后降低,并从激光光斑中心向两侧对称分布,均在激光边缘处温差较大。

(2) 较高的含水量在较短时间内可产生高温,后逐渐趋于稳定;相比于干式清洗, 激光湿式清洗明显效率更高。选择激光湿式清洗绝缘子表面污秽时,应注意污秽的含水量及其所处环境,防止损伤绝缘子。

(3) 仿真表明,激光能量密度为3.81 J/cm2时,基本可满足3种污秽类型对于温度的需求;对污秽为SiO2的情况进行实验验证,能量密度处于2.52~3.81 J/cm2时可实现安全有效清洗。此结果可为激光清洗绝缘子工作提供更为准确的参考。

| [1] |

樊亚东, 胡聪, 王建国, 等. 500 kV防污型与普通型支柱绝缘子带电清洗效率对比[J]. 高电压技术, 2017, 43(5): 1500-1508. FAN Yadong, HU Cong, WANG Jianguo, et al. Comparison of hot water washing efficiency of 500 kV post insulator between normal type and anti-pollution type[J]. High Voltage Engineering, 2017, 43(5): 1500-1508. (  0) 0) |

| [2] |

孙玉玮, 陈辉, 陈立贤, 等. 基于历史数据分析的输电线路状态研判技术研究[J]. 智慧电力, 2019, 47(1): 83-87, 104. SUN Yuwei, CHEN Hui, CHEN Lixian, et al. Technology for determining transmission line insulation state based on historical data analysis[J]. Smart Power, 2019, 47(1): 83-87, 104. DOI:10.3969/j.issn.1673-7598.2019.01.015 (  0) 0) |

| [3] |

李鸿泽. 复合绝缘子断串原因分析及防范措施[J]. 电力工程技术, 2018, 37(4): 51-56. LI Hongze. Composite insulators fracture fault and preventing methods[J]. Electric Power Engineering Technology, 2018, 37(4): 51-56. DOI:10.3969/j.issn.1009-0665.2018.04.010 (  0) 0) |

| [4] |

于昕哲, 周军, 刘博, 等. ±1 100 kV线路长串盘形绝缘子污闪特性研究[J]. 电网技术, 2018, 42(2): 393-399. YU Xinzhe, ZHOU Jun, LIU Bo, et al. Research on pollution flashover performance of ±1 100 kV long line disc insulator string[J]. Power System Technology, 2018, 42(2): 393-399. (  0) 0) |

| [5] |

陈楠, 陈高洋, 李鸿泽, 等. 低值瓷绝缘子红外检测温差阈值研究[J]. 电力工程技术, 2019, 38(1): 102-106. CHEN Nan, CHEN Gaoyang, LI Hongze, et al. Temperature difference threshold of infrared detection of low value porcelain insulators[J]. Electric Power Engineering Technology, 2019, 38(1): 102-106. (  0) 0) |

| [6] |

刘又超, 蒋兴良, 张欢, 等. 不溶物对绝缘子污闪的影响[J]. 中国电机工程学报, 2017, 37(11): 3331-3338, 3390. LIU Youchao, JIANG Xingliang, ZHANG Huan, et al. Influence of insoluble contaminants on the pollution flashover of insulators[J]. Proceedings of the CSEE, 2017, 37(11): 3331-3338, 3390. (  0) 0) |

| [7] |

王国志, 王兴民, 单宝成, 等. KJ-A型电气化铁道绝缘子带电水冲洗装置的研制[J]. 电气化铁道, 2003, 14(1): 26-28. WANG Guozhi, WANG Xingmin, SHAN Baocheng, et al. Development of KJ-A type washing device for insulator of alive OCS[J]. Electric Railway, 2003, 14(1): 26-28. (  0) 0) |

| [8] |

雷鑫, 秦剑, 余红娟, 等. KJ系列绝缘子带电水冲洗装置控制技术的研究[J]. 机械工程与自动化, 2009(5): 177-178. LEI Xin, QIN Jian, YU Hongjuan, et al. Control technology of KJ series live washing device for insulators[J]. Mechanical Engineering & Automation, 2009(5): 177-178. (  0) 0) |

| [9] |

刘世念, 马存仁, 苏伟, 等. 变电站绝缘子干冰清洗方形喷嘴流场模拟研究[J]. 中国电力, 2014, 47(6): 75-79. LIU Shinian, MA Cunren, SU Wei, et al. Flow field simulation of quadrate dry-ice blasting nozzle for substation insulators[J]. Electric Power, 2014, 47(6): 75-79. (  0) 0) |

| [10] |

邢宏楠, 冉合利, 赵慧峰, 等. 激光清洗技术发展及应用[J]. 清洗世界, 2018, 34(5): 23-31. XING Hongnan, RAN Heli, ZHAO Huifeng, et al. Development and application of laser cleaning technology[J]. Cleaning World, 2018, 34(5): 23-31. (  0) 0) |

| [11] |

成健, 方世超, 刘顿, 等. 金属表面激光清洗技术及其应用[J]. 应用激光, 2018, 38(6): 1028-1037. CHENG Jian, FANG Shichao, LIU Dun, et al. Technology and application of laser cleaning for metal surface[J]. Applied Laser, 2018, 38(6): 1028-1037. (  0) 0) |

| [12] |

潘煜, 王明娣, 刘金聪, 等. 100 W脉冲激光器HT200表面激光除锈工艺及机理研究[J]. 应用激光, 2019, 39(2): 269. PAN Yu, WANG Mingdi, LIU Jincong, et al. Process and mechanism of HT200 laser de-rusting for 100 W fiber laser[J]. Applied Laser, 2019, 39(2): 269. (  0) 0) |

| [13] |

张志研, 王奕博, 梁浩, 等. 高重复频率脉冲激光去除低热导率涂漆[J]. 中国激光, 2019, 46(1): 0102009. ZHANG Zhiyan, WANG Yibo, LIANG Hao, et al. Removal of low thermal conductivity paint with high repetition rate pulse laser[J]. Chinese Journal of Lasers, 2019, 46(1): 0102009. (  0) 0) |

| [14] |

刘伟嵬, 刘丽红, 章恒, 等. 锂离子电池电极片的激光清洗理论与实验研究[J]. 清洗世界, 2016, 32(6): 17-23. LIU Weiwei, LIU Lihong, ZHANG Heng, et al. Theoretical and experimental study on laser cleaning of cathode from lithium- ion batteries[J]. Cleaning World, 2016, 32(6): 17-23. (  0) 0) |

| [15] |

高辽远, 周建忠, 孙奇, 等. 激光清洗铝合金漆层的数值模拟与表面形貌[J]. 中国激光, 2019, 46(5): 335-343. GAO Liaoyuan, ZHOU Jianzhong, SUN Qi, et al. Numerical simulation and surface morphology of laser-cleaned aluminum alloy paint layer[J]. Chinese Journal of Lasers, 2019, 46(5): 335-343. (  0) 0) |

| [16] |

Institute of electrical communication education association of Japan insulator[M]. Beijing: China Machine Press, 1990.

(  0) 0) |

| [17] |

齐丽君, 朱晓, 朱长虹, 等. 瓷绝缘子表面激光损伤的数值模拟和实验研究[J]. 激光技术, 2011, 35(6): 844-848. QI Lijun, ZHU Xiao, ZHU Changhong, et al. Numerical simulation and experiment research of laser damage of porcelain insulator surface[J]. Laser Technology, 2011, 35(6): 844-848. (  0) 0) |

| [18] |

邱兆飚, 朱海红. 脉冲激光除锈工艺研究[J]. 应用激光, 2013, 33(4): 416-420. QIU Zhaobiao, ZHU Haihong. Process parameter study on the removing rust using pulsed laser[J]. Applied Laser, 2013, 33(4): 416-420. (  0) 0) |

| [19] |

叶亚云, 齐扬, 秦朗, 等. 激光清除石质文物表面污染物[J]. 中国激光, 2013, 40(9): 90-95. YE Yayun, QI Yang, QIN Lang, et al. Laser cleaning of contaminations on the surface of stone relics[J]. Chinese Journal of Lasers, 2013, 40(9): 90-95. (  0) 0) |

| [20] |

李恒真, 叶晓君, 刘刚, 等. 广州地区输电线路沿线绝缘子自然污秽化学成分的来源分析[J]. 高电压技术, 2011, 37(8): 1937-1943. LI Hengzhen, YE Xiaojun, LIU Gang, et al. Source analysis on the chemical composition of natural contamination on the line insulator in Guangzhou area[J]. High Voltage Engineering, 2011, 37(8): 1937-1943. (  0) 0) |

| [21] |

宋云海, 刘刚, 李恒真. 公路区与公路农田区绝缘子自然积污成分的对比分析[J]. 高压电器, 2010, 46(5): 22-25. SONG Yunhai, LIU Gang, LI Hengzhen. Comparative analysis of natural contamination composition on insulators at highway area and highway-farmland area[J]. High Voltage Apparatus, 2010, 46(5): 22-25. (  0) 0) |

| [22] |

冯斌, 常燕, 刘小玲, 等. 高压绝缘子自然污秽组成的研究[J]. 湖南电力, 2007, 27(1): 9-10, 29. FENG Bin, CHANG Yan, LIU Xiaoling, et al. Study on strcture and chemical components of the deposits of natural polluted insulators[J]. Hunan Electric Power, 2007, 27(1): 9-10, 29. (  0) 0) |

2. State Grid Jiangsu Electric Power Co., Ltd. Research Institute, Nanjing 211103, China

2021, Vol. 40

2021, Vol. 40

孙维(1996),男,硕士在读,研究方向为电力设备在线状态检测(Email:

孙维(1996),男,硕士在读,研究方向为电力设备在线状态检测(Email: